믹싱 장비 업체들 연속식 믹서 연구에 역량 집중

배터리 조성 변화 등으로 인해 당분간은 배치 타입이 생산에 유리

배터리용 연속식 믹서 개발에 장비 업체들이 어려움을 겪고 있다. 믹서는 양⋅음극재에 들어가는 각종 소재들을 고르게 섞어 슬러리로 만드는 설비다. 연속식 믹서는 기존 배치(Batch) 타입 대비 생산 효율을 크게 높일 수 있으나 슬러리 조성이 바뀔때마다 장비 자체를 교체해야 하는 탓에 아직 현실적 제약이 크다.

생산성 높은 연속식 믹서, 양산에 적용 어려운 이유는?

현재 배터리 믹싱 공정은 대용량 탱크에 ▲활물질 ▲도전재 ▲접착제 그외 성능 개선을 위한 다양한 재료를 한꺼번에 섞는 배치 타입을 주로 택하고 있다. 배치 타입은 배터리 셀 종류나 양·음극 조성에 따라 새로운 재료가 첨가되어도 기존 공정에 큰 변화가 없다는 장점이 있다. 유지보수 비용이 그 만큼 절감된다.

보통 프리(Pre) 믹싱을 통해 1차적인 혼합 작업을 마치고 이후 메인 믹서에서 재료들을 섞어주면 슬러리가 만들어진다. 믹싱 장비 업체 제일기공 관계자는 "배치 타입은 재료가 바뀌어도 기존 장비를 그대로 사용할 수 있다"고 설명했다. 양극재 조성이 바뀌거나 탄소나노튜브(CNT) 같은 도전재 물질이 추가돼도 장비 면에서는 크게 영향을 받지 않는다는 것이다.

다만 배치 타입 믹서는 생산성 향상에 한계가 있다. 양·음극재 믹싱에는 배치당 3~4시간이 소요되는 것으로 추정된다. 믹싱 장비를 24시간 풀가동해도 하루 6배치가 최대치다. 배터리 업체들이 장비 업체들과 공동으로 연속식 믹서 개발에 나선 건 이 때문이다. 연속식 믹서는 배치 타입과 달리 끊김 없이 재료들을 투입하고 이를 곧장 코팅 공정으로 전달한다

슬러리 생산 과정이 중단되지 않아 생산 효율을 크게 높일 수 있다. 배치 타입 믹서가 드럼통으로 물을 옮겨 담는 작업이라면, 연속식은 호스 등을 통해 중단 없이 물을 공급하는 것과 같다.

현재 국내서는 제일기공⋅티에스아이⋅윤성에프앤씨 등 믹싱 장비 업체들이 연속식 믹서 연구·개발에 매진하고 있다.

계속 진화하는 양⋅음극재 조성, 연속식 믹서 적용에 난관

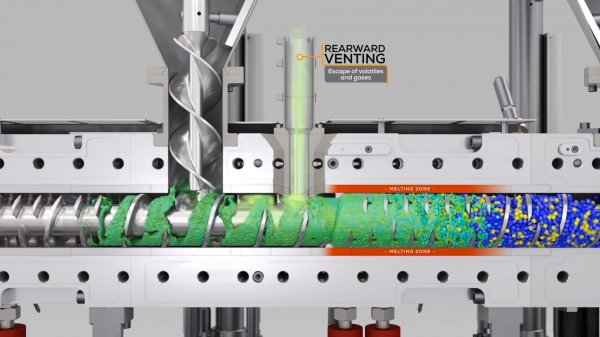

문제는 연속식 믹서가 재료 변화에 따라 장비 전체를 교체해야 할 가능성이 크다는 점이다. 제일기공은 스크류를 활용한 연속식 믹서를 개발 중이다. 주로 식품 가공 분야에서 활용되는 믹싱 방식이다. 가로로 길게 늘어진 스크류관 내부에서 블레이드가 돌아가며 중간 중간 외부 투입관을 통해 각 재료가 혼입된다.

스크류관 길이가 믹싱 시간에 맞춰 재단되어 있기 때문에 특정 재료가 추가되거나 양·음극재 활물질 조성이 달라질 경우 전체 장비를 새로 제작해야 한다. 이영진 제일기공 상무는 "재료들이 투입돼 분산, 반죽되는 구간이 구별되어 있어 레시피가 달라지면 장비 전체를 교체해야한다"며 "이 문제로 인해 연속식 믹싱 장비 개발이 어려운 것"이라고 설명했다.

현재 배터리 셀 업체들은 양·음극재 재료를 달리해 여러 형태의 배터리 셀을 제조 중이다. 양극재의 경우 니켈 비중을 늘리거나 음극재는 흑연에 실리콘을 첨가하는 시도들이 계속되고 있다. 최근에는 CNT 등 배터리 셀 성능 향상을 위한 각종 도전재 등의 성능 개선 물질들도 다양해지는 추세다. 때문에 배터리 재료가 확립되기 전까지는 연속식 믹서보다는 배치 타입이 생산에 유리할 것으로 보인다.

최근 LG에너지솔루션 폴란드 공장 대규모 수주를 받은 것으로 알려진 티에스아이는 국내 한 배터리 셀 업체와 연속식 믹서 장비를 테스트 중이다. 음극재용 믹서다. 다양한 금속들이 섞이는 양극재보다는 음극재 믹싱이 기술적 난이도가 상대적으로 낮다. 티에스아이는 아직까지 연속식 믹싱 장비의 양산 시기를 특정할 수 없다는 입장이다. SK이노베이션에 주로 믹싱 장비를 공급하는 윤성에프앤씨 또한 2023년까지 30억원의 정부 지원금을 받고 연속식 믹싱 장비 개발에 나선다.