3사 중 레이저 노칭 실제 적용한 곳 없어

그린레이저는 LG엔솔 진영이 독점

리튬이온 배터리 노칭(Notching) 공정에서 신기술로 주목받던 레이저 노칭이 양산 검증 문턱을 넘지 못하고 있다. 레이저 조사 시 극판에서 발생하는 '드로스(Dross)' 때문이다. 노칭은 금속 극판을 원하는 모양으로 잘라내는 과정으로, 현재는 날카로운 칼날을 사용하고 있다.

업계에서는 당분간 레이저 노칭을 양산에 적용하기는 어려울 것으로 보고 있다. 해당 기술을 업계 최초로 적용할 것이라 예상됐던 LG에너지솔루션 계획 역시 다소 미뤄질 전망이다.

배터리 3사 중 레이저 노칭 실제 적용한 곳 없어

노칭은 배터리 극판을 크게 절단한 이후 배터리 셀 모양에 맞게 재단하는 공정을 의미한다. 현재 배터리 셀 업체들은 칼날을 이용해 극판을 절단하는 '프레스 노칭'을 택하고 있다. 그러나 프레스 방식은 활물질 등이 적용된 극판을 자르는 과정에서 단면의 파단인 버(Burr)가 많이 발생하고, 절단용 칼날을 자주 교체해줘야 하는 탓에 생산 효율을 높이는 데 한계가 있다.

이 때문에 최근 배터리 장비 업계에서는 레이저 기술을 적용한 노칭 장비 개발이 한창이다. 레이저 노칭 장비는 프레스 장비 대비 2배 가량 비싸지만 설비 가동률을 5% 가량 높일 수 있을 것으로 추정된다. 장비에 활용되는 레이저 소스의 교체 주기도 1년 이상으로 금형 대비 길다.

지난해 LG에너지솔루션과 삼성SDI은 레이저 노칭 장비를 각각 충북 오창 공장과 헝가리 공장에 도입했다. 이에 업계에서는 프레스 노칭 장비가 레이저 장비로 점차 전환될 것이라 전망했다.

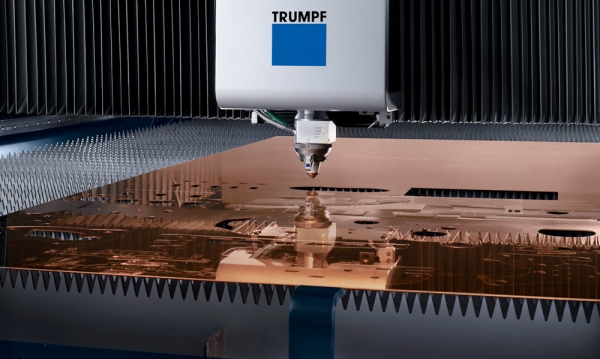

그러나 글로벌 레이저 소스 공급업체 트럼프 관계자는 KIPOST에 “아직까지 LG에너지솔루션은 레이저 노칭 기술을 양산에까지 적용하지 못했다”며 “양산 검증을 진행하고 있는 단계”라고 말했다. 협력사 디이엔티로부터 공급받은 레이저 노칭 장비가 아직까지 양산 수준까지 도달하지 못했다는 뜻이다. LG에너지솔루션 오창 공장은 새로운 장비를 가장 처음 도입해 양산 적용 여부를 가늠하는 마더팹(Mother Fab)이다. LG에너지솔루션과 디이엔티는 이곳에서 레이저 노칭 장비·기술 최적화를 진행하고 있다.

트럼프 관계자는 "현재 배터리 3사를 통틀어 레이저 노칭을 적용한 회사는 아직 없다"며 "현재 LG에너지솔루션에 양산용으로 사용하는 노칭 장비는 전량 프레스 타입"이리고 전했다. 트럼프는 LG에너지솔루션·삼성SDI에 각각 노칭 장비를 납품하는 디이엔티와 필에너지에 레이저 소스를 공급한다. 해당 사실을 고려하면 국내 배터리사들은 여전히 양산 공정에 프레스 방식을 100% 사용하는 셈이다.

문제는 드로스(Dross)

레이저 노칭의 가장 큰 문제는 드로스다. 드로스는 금속을 가공하는 과정에서 발생하는 찌꺼기 혹은 불순물을 뜻한다. 주로 알루미늄 절단 과정에서 생기는 이물을 의미한다. 스패터(spatter) 역시 비슷한 의미다.

구리(음극) 혹은 알루미늄(양극) 등 금속으로 된 전극판에 레이저 광선을 어떻게 적용하느냐에 따라 열에 의한 소재 변형 정도가 달라지는데 아직까지 일부 심한 변형을 제어하고 있지 못한 상태다. 레이저 장비 업체 임원은 "열변형이 심한 곳에서는 극판이 탈락해 분리막 구멍을 막아버리는 경우도 생긴다"고 전했다.

레이저를 활용한 절단은 소재가 광선의 열을 흡수하면서 분리되는 원리다. ▲레이저 파장 ▲소재의 두께 ▲출력 등이 절단 기술에 영향을 미친다. 임영은 한국광기술원 박사는 "현재 전기차 분야에서는 이차전지, 모터 등에 가장 적합한 레이저 기술을 찾는 과정"이라며 "각 소재마다 절단·용접시 적합한 레이저 기술이 다르기 때문에 이런 것들이 증명되고 있는 단계"라고 설명했다.

생산성과 수율 등을 고려해 전기차 분야에서 레이저 활용이 본격적으로 연구되고 있으나 아직까지 기술이 최적화되지 못했다는 설명이다. 현대자동차 또한 레이저를 활용한 가공 기술을 활발히 연구 중이다.

배터리용 레이저 노칭 장비에 사용되는 레이저 소스에는 IR(적외선)레이저와 그린레이저가 있다. IR레이저는 그린레이저 대비 가격이 저렴하고 빔 변형이 가능하다는 이점이 있다. 레이저 광선을 원형·도넛 모양 등으로 쉐이핑(shaping)해 생산성을 높일 수 있다. 그린레이저는 IR레이저 대비 단가가 비싸지만 기술적으로 한 단계 업그레이드됐다. 구리·금 등 비철금속 적용에 유리하다.

특히 음극판으로 쓰이는 구리의 경우 IR레이저는 그린레이저 대비 소재의 열 흡수율이 10분의 1 수준으로 떨어진다. 소재가 열을 제대로 흡수하지 못할 경우 스패터 등 절단면의 이물 발생량이 더욱 늘어난다. 디이엔티가 그린레이저 사용을 독점하고 있다. 필에너지는 그린레이저 대신 IR레이저 소스를 활용한 레이저 노칭 장비를 개발 중이다.