고객사 니즈, 공정 용이성, 면취 효율 등 종합 고려

반도체 패키지 기판 산업 표준 좇아

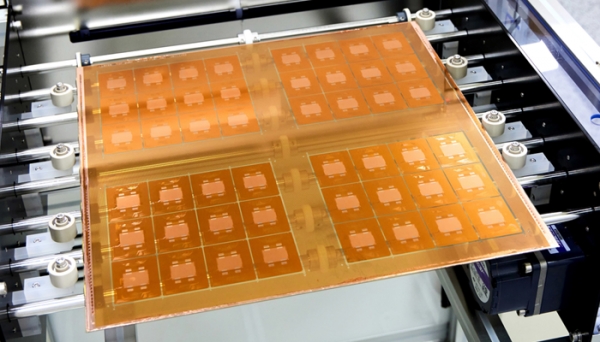

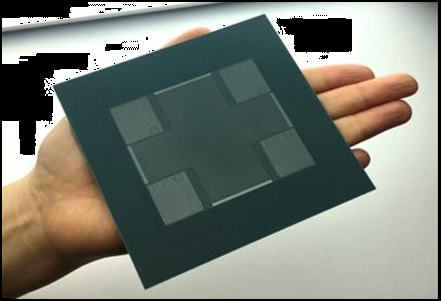

SKC앱솔릭스가 미국 조지아주 코빙턴에 짓고 있는 글래스 코어 기판 생산라인이 유리 원장 크기 515㎜ X 510㎜ 공정으로 구축된 것으로 파악됐다. 원장이 커질수록 반도체 패키지 기판을 만들 때 면취 효율은 높아지지만 제조 과정에서 원장을 핸들링하기가 더 어렵다.

515㎜ X 510㎜ 원장은 기존 패키지 기판 생산 인프라를 최대한 활용하면서 면취 효율을 높일 수 있는 지점을 택한 것으로 풀이된다.

515㎜ X 510㎜, 기존 패키지 기판 산업 표준

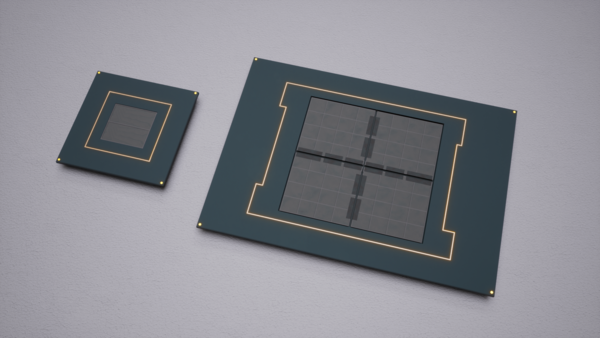

글래스 코어 기판은 인텔이 2030년까지 반도체 패키지에 양산 적용하겠다고 밝힌 새로운 기판이다. 기존 패키지 기판의 코어(중심)가 ‘FR4’ 소재로 구성된 반면 글래스 코어 기판은 이름 그대로 유리를 코어 소재로 쓴다.

인텔이 목표로 하는 글래스 코어 기판 양산 적용 시점은 2030년 이전이며 SKC앱솔릭스는 2025년, 삼성전기는 2026년을 양산 목표로 잡고 있다. 인텔은 최종 고객사지만 SKC앱솔릭스⋅삼성전기는 기판 제조사인 만큼 2~3년 양산 시점이 빠르다.

현재까지 보여지는 투자 속도는 SKC앱솔릭스가 가장 민첩하다. SKC앱솔릭스 코빙턴 공장은 지난 2022년 착공, 지난해 3분기 말부터 장비 반입이 이뤄지고 있다.

주목할 건 SKC앱솔릭스가 채택한 원장 크기다. 515㎜ X 510㎜는 유리 원장 사용량이 많은 디스플레이 산업에서는 쓰지 않는 규격이다. 굳이 따지자면 2세대(370㎜ X 470㎜) 보다는 약간 크고 3세대(550㎜ X 650㎜) 보다는 약간 작다.

사실 515㎜ X 510㎜은 디스플레이가 아닌 기존 반도체 패키지 생산라인에서 통용되는 표준 규격에 가깝다. 최근 반도체 패키지 기판 업계가 사용하는 CCL(동박적층판) 원장 크기는 410㎜ X 510㎜이 주류다. 패키지 기판보다 좀 더 큰 사이즈를 사용하는 HDI(스마트폰용 주기판)용 CCL은 610㎜ X 510㎜으로 통용된다. 따라서 새로운 컨셉트의 패키지 기판을 만든다면 한 변의 길이는 510㎜로 고정하고, 나머지 변은 410~610㎜ 안에서 최적화 할 수 있다.

SKC앱솔릭스는 고객사의 니즈, 공정 용이성, 면취 효율성 등을 모두 평가해 515㎜ X 510㎜를 표준 규격으로 선정한 것으로 풀이된다. 물론 원장 크기를 크게 할수록 한번에 더 많은 개수의 패키지 기판을 생산할 수 있다. 그러나 기존 패키지 기판 산업 표준에서 너무 멀어지면 관련 장비를 모두 새로 개발해야 하는 난제가 따른다.

글래스 코어 기판은 코어 부분은 유리로 되어 있지만, 회로를 쌓아 올라가는 ABF(아지노모토빌드업필름) 공정은 종전 패키지 기판과 동일하다. 아예 처음부터 장비를 직접 개발할 게 아니라면 현재의 패키지 기판 산업 인프라를 그대로 활용하는 게 투자 효율이 높다.

100바디 기준 최대 25개 면취 가능할 듯

그렇다면 이 정도 원장으로는 패키지 기판을 한 번에 몇 개씩 생산할 수 있을까. 최근 반도체 업계의 트렌드는 이기종 반도체를 한 패키지 안에 최대한 많이 집어 넣는 것이다. 이를 위해서는 기판 사이즈가 클 수록 유리하다.

대만 유니마이크론에 따르면 이 회사는 FC-BGA(플립칩-볼그리드어레이) 기판을 최소 8㎜ X 8㎜부터 최대 110㎜ X 110㎜까지 생산할 수 있다. 글래스 코어 기판 특성상 현재의 FR4 코어 기판보다 대면적화가 유리하므로, 처음부터 대면적 시장을 타깃할 가능성이 높다.

따라서 100바디(한 변의 길이가 100㎜ 정도인 기판) 기준으로는 원장 한 장에 25개, 유니마이크론처럼 110㎜까지 바디 사이즈를 키우면 16장 정도 면취할 수 있을 것으로 추정된다.

한 반도체 기판 산업 전문가는 “당초 글래스 핸들링 문제 때문에 사각 기판이 아닌 200㎜, 혹은 300㎜ 원형 유리 원장을 써야 한다는 의견도 있었다”며 “최종적으로는 면취 효율성 문제 때문에 사각 기판으로 굳어졌다”고 설명했다. 원형 기판을 쓰면 패널 사이즈가 작아지는 만큼 유리를 핸들링 하기 쉽고, 기존 반도체 공정 인프라를 일부 활용할 수 있다는 것도 장점이다.

그러나 원형 기판은 면취시 테두리(엣지) 부위에서 다량의 로스가 발생한다는 점에서 채택되지 않았다.