한국과 미국으로 글래스 코어 기판 공정 이원화

미국서는 메탈라이제이션 이후 공정만 진행

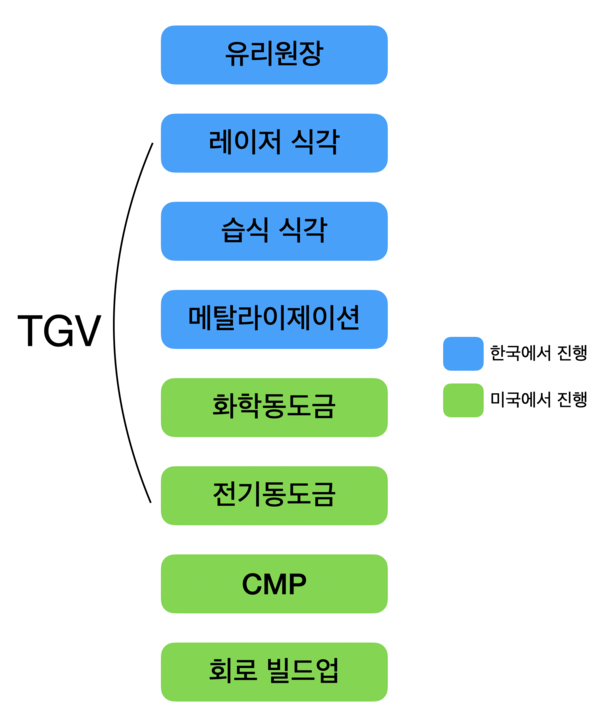

글래스 코어 기판 양산을 추진 중인 SKC앱솔릭스가 메탈라이제이션 공정까지는 국내에서 진행하는 것으로 파악됐다. 글래스 코어 기판 생산은 비아홀을 뚫고, 여기에 구리를 채우는 TGV(글래스관통전극) 공정이 핵심인데 이 가운데 절반 정도를 국내에서 처리하는 것이다.

SKC앱솔릭스, 제4기한국에서 메탈라이제이션

글래스 코어 기판 제조 과정은 유리원장 생산부터 시작된다. 이 시장은 이미 디스플레이 업계에 유리원장을 공급해 온 미국 코닝, 독일 쇼트, 일본 NEG가 준비하고 있다.

글래스 코어 기판용 유리원장은 CTE(열팽창계수)에 따라 스펙을 나누는데 현재 반도체 업계가 양산 투입을 고려하는 제품은 CTE 3, 혹은 7 정도다. 그동안 기판 코어 소재로 사용되던 ‘FR4’의 CTE가 14~17ppm/℃였던 것과 비교하면 매우 낮은 수준이다. 그만큼 온도 변화에 덜 민감하다. 100㎜ X 100㎜가 넘는 대면적 기판을 만들었을 때, 기판이 열에 의해 휘는 위험을 최소화 할 수 있다.

코닝이 글래스 코어 기판용으로 공급하는 원장유리는 ‘SG 3.4’, ‘SG 7.8’ 등이 있는데 SG 뒤의 숫자는 CTE값을 의미한다. 쇼트의 ‘D263’ 역시 CTE값이 7 언저리다.

따라서 SKC앱솔릭스⋅삼성전기⋅LG이노텍 등 기판 업체들 공정은 이들로부터 고객사 니즈에 맞게 유리원장을 수급해 TGV 공정부터 시작하게 된다.

TGV를 세부적으로 보면 레이저 식각-습식 식각-메탈라이제이션-화학동도금-전기동도금-CMP(평탄화)로 이뤄진다. CMP까지 끝나고 그 위에 ABF(아지노모토빌드업필름)를 이용해 회로를 빌드업 하는 과정은 기존 반도체 패키지 기판 공정과 동일하다.

현재 투자 속도가 가장 빠른 SKC앱솔릭스는 한국과 미국으로 공정을 이원화했다. 원장유리 수급부터 메탈라이제이션까지는 한국 내 협력사를 통해 진행하고, 이를 미국 조지아주 코빙턴 공장으로 공수해 나머지 공정을 진행한다.

이와 관련 메탈라이제이션 공정은 국내 기업인 제4기한국에서 진행하는 것으로 파악됐다. 메탈라이제이션은 전기가 통하지 않는 유리 표면에 전도성을 부여하는 과정이다. 진공 스퍼터 안에 비아홀이 뚫린 유리 기판을 넣고, 금속 타깃을 플라즈마로 때려 유리 표면에 금속 박막을 입히는 것이다. 이후 동도금을 거치면 비아홀 내에 구리가 채워지게 된다.

따라서 메탈라이제이션이 공정이 완벽해야 비아홀 내에 구리가 빈틈 없이 채워진다. 금속 박막이 입혀지지 않은 곳은 홀 내에 도금되지 않은 빈틈(Void)을 만든다. 반도체가 비아홀을 통해 신호를 주고 받는다는 점에서 불량을 야기할 수 있는 셈이다.

한 반도체 산업 전문가는 “아직 글래스 코어 기판 사업 초기고 협력사들 사정을 감안할 때 미국에서 일관공정을 구축하는 게 어려웠을 것”이라며 “향후 생산량이 늘어나면 현지로 진출하는 협력사가 나올 수도 있다”고 말했다.