높아진 비아홀 종횡비...기존 도금 기술로 난관

TGV 공정은 레이저 + 습식으로 수렴

인텔이 차세대 패키지 솔루션으로 낙점한 글래스 코어 기판 양산을 위해 비아홀 도금 기술이 업그레이드 되어야 할 것으로 전망된다. 현재의 CCL(동박적층판) 기판 대비 종횡비가 높은 홀을 구리로 채워야 하는데 현재 기술로는 쉽지 않다.

글래스 코어 기판, 종횡비 1:10 구현 가능할까

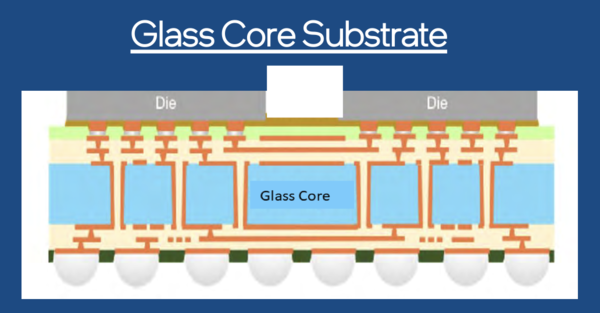

인텔이 오는 2030년까지 양산 적용하겠다고 밝힌 글래스 코어 기판은 기존 CCL 기반의 패키지 기판에서 가운데 코어 부분을 유리로 대체한 것이다. CCL의 코어는 유리섬유에 에폭시를 함침해 굳힌 ‘FR4’인데, HPC(고성능컴퓨팅) 등 첨단 반도체용 패키지 기판으로서는 한계에 봉착했다는 게 인텔의 판단이다.

글래스 코어 기판은 유리를 있는 그대로 사용한다는 점에서 매끈하고 잘 휘지 않는다. 특히 열팽창계수가 반도체와 비슷하다는 게 큰 장점이다. 패키지 공정을 진행하거나 서버에 장착돼 작동할 때 고열이 발생할 수 있는데, 열팽창계수가 비슷하면 뒤틀림 현상을 최소화 할 수 있다. 이는 FC-BGA(플립칩-볼그리드어레이)처럼 대면적화가 진척되고 있는 패키지 기판에 중요한 요소다.

다만 글래스 코어 기판이 실제 반도체 패키지에 사용되기 위해서는 현재의 도금 기술에서 큰 진전이 필요하다.

반도체 업계가 최우선적으로 목표로 하는 글래스 코어 기판의 용처는 HPC용 반도체 패키지다. 고성능 반도체를 염두에 둔 만큼, 데이터 전송량을 늘리기 위해서는 코어층의 비아홀 개수가 크게 늘어야 한다. 비아홀 수가 늘어난다는 건 각 비아홀의 직경은 작아져야 한다는 의미다.

이에 비해 기판의 두께는 기계적 강도를 확보하기 위해 일정 두께를 유지해야 한다. 두께를 그대로 둔 채, 비아홀 개수를 늘리자면 구멍의 종횡비(Aspect Ratio)가 높아질 수 밖에 없는 것이다. 한 반도체 업계 전문가는 “현재 반도체 업계가 글래스 코어 기판에 요구하는 비아홀의 종횡비는 10대 1 정도”라며 “이 때문에 현재 기술로는 도금 공정에서 많은 어려움이 예상된다”고 말했다.

통상 패키지 기판에 쓰이는 코어의 두께는 800μm(마이크로미터) 안팎이다. 이 기판에서 종횡비 10대 1을 구현하려면 홀 사이즈를 80μm까지 좁혀야 한다.

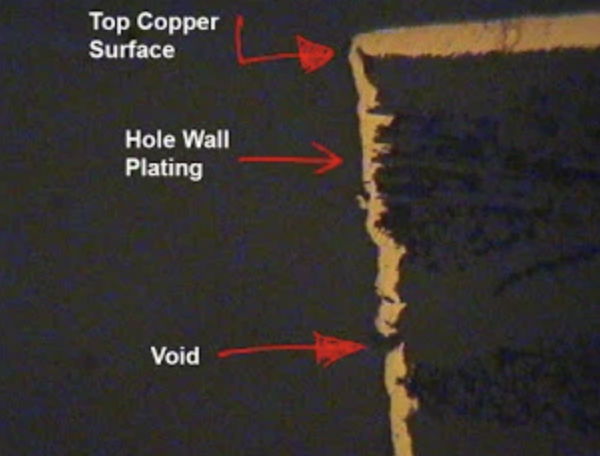

부도체인 유리에 도금하기 위해서는 우선 전기가 통할 수 있게 금속막을 입혀야 하는데 스퍼터 장비로 유리와 접합성이 좋은 금속을 증착하는 게 보통이다. 여기서 좁은 비아홀과 높은 종횡비가 문제가 된다.

스퍼터는 플라즈마로 금속 타깃을 때려 낙하하는 금속 입자가 유리 표면에 막을 형성하는 원리다. 마치 하늘에서 내리는 눈이 대지를 빼곡히 덮는 것과 유사하다. 이 때문에 비아홀처럼 3차원 입체 구조로 된 표면에는 잘 증착되지 않으며, 특히나 좁고 긴 구멍에는 더 취약하다.

도금에 앞선 금속막 증착이 잘 이뤄지지 않으면 도금 역시나 제대로 이뤄지지 못하고 중간중간 빈공간(Void)이 생긴다. 반도체 입장에서 보면 패키지 기판의 신호 단락이 발생하는 것이다. 비아홀은 식각 방식에 따라 절구 형태로 가운데가 오목하게 만들기도 하는데, 이 경우 도금이 더 어려울 수 있다.

한 글래스 코어 기판 업계 전문가는 “현재 기술로 안정적인 비아홀을 구현하기 위해서는 직경 100μm 이상, 종횡비는 8대 1정도가 한계”라며 “이보다 더 미세해지려면 도금 공정에서 혁신이 나와야 한다”고 말했다.

TGV 기술은 ‘레이저 + 습식’으로 수렴

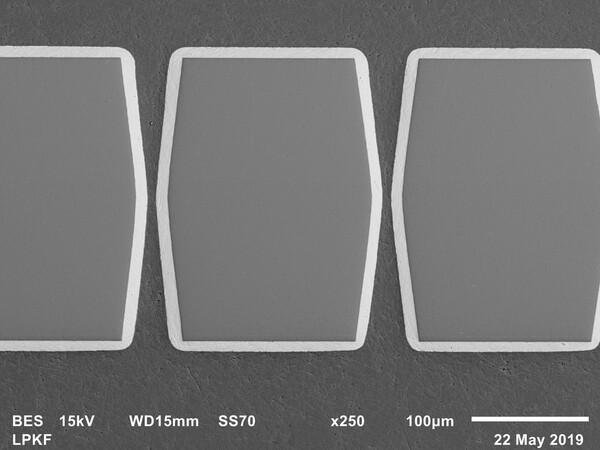

비아홀을 도금하기 이전 공정인 TGV(Trough Glass Via) 역시 아직 완전하게 기술이 정립되지는 않았다. 다만 업계에서 통용되는 방식은 레이저 드릴링과 습식 식각을 합친 하이브리드 방식이 대세로 수렴하고 있다.

유리를 레이저로만 홀을 만들면 홀은 물론 그 주변부까지 파괴된다. 얼음을 송곳으로 내려치면 구멍이 뚫리다 못해 산산조각 나는 것과 같다. 이 때문에 피코 레이저, 혹은 펨토초 레이저로 비아홀을 낼 부분을 살짝 조사한 뒤 글래스 기판 전체를 식각액에 담그는 방식이 동원된다.

레이저가 조사된 유리는 식각 선택비(Selectivity)가 크게 높아지는데, 식각액에 담근 후에는 레이저가 조사된 부분에만 비아홀이 형성된다. 덕분에 홀 주변의 데미지를 최소화 할 수 있다.

이 방식은 글래스 코어 기판용 장비를 공급하는 미국 LPKF와 국내 기업인 필옵틱스가 채택하고 있는 방식이기도 하다.