폴더블 스마트폰 테스트 환경, 실 사용환경과 달라

소재⋅패널⋅세트 업체가 내구성 평가 기준 공유해야

삼성전자는 ‘갤럭시 폴드’ 출시 연기 직후 갤럭시 폴드 내구성 테스트 동영상을 유튜브에 공개했다. 갤럭시 폴드 품질에 대한 소비자 의구심을 잠재우기 위해서다. 동영상에는 최소 수십대의 갤럭시 폴드가 1~2초에 한번씩 접혔다 펴졌다를 반복하고 있다.

이러한 방식의 평가는 폴더블 스마트폰의 사용환경을 정확하게 구현하고 있을까. 이기용 플렉시고 대표는 “전혀 아니”라고 말한다. 이 대표를 만나 폴더블 스마트폰 평가 방법이 갖춰야 할 조건에 대해 들어봤다.

폴더블용 테스트 장비, 실제 사용 환경과 닮아야

플렉시고는 폴더블 유기발광다이오드(OLED) 및 스마트폰 테스트 장비를 개발하는 회사다. 삼성디스플레이 출신의 이기용 대표가 지난 2016년 창업했다. 최근 폴더블 기기를 연구개발(R&D)하는 곳이 늘면서 국내외로 테스트 장비를 공급하고 있다.

“폴더블 OLED나 스마트폰 산업이 초창기다 보니 제대로 된 평가 방법조차 마련되어 있지 않습니다. 소재⋅패널⋅세트 업체가 각자의 방법으로 평가하기 때문에 완제품이 나왔을때 어디서 왜 불량이 발생하는지 알 수도 없어요.”

이기용 대표는 폴더블 OLED에는 폴더블 OLED 전용 평가 방법이 도입되어야 한다고 주장한다. 현재는 기존 스마트폰용 항온⋅항습장치(온도⋅습도를 일정하게 유지하는 설비)를 일부 개조해 평가가 이뤄진다.

예컨대 삼성전자가 공개한 갤럭시 폴드 테스트 동영상을 보면 수십개의 스마트폰이 어깨를 나란히 한채 같은 공간 안에서 테스트 받고 있다. 폴더블 스마트폰은 기존 스마트폰과 달리 접었다 펼치는 물리적인 동작을 수행하며 테스트 받는다.

따라서 동작이 일어나는 부분의 온도⋅습도는 실험 챔버 안의 다른 부분과 오차가 생길 여지가 크다. 챔버 상부와 스마트폰 주위의 온도⋅습도에 차이가 나면 정확한 평가가 이뤄졌다고 볼 수 없다.

이 대표는 “온도⋅습도에 따른 내구성 변화를 정확하게 측정하기 위해서는 각 폴더블 스마트폰을 분리된 소형 챔버 안에서 평가해야 한다”며 “또 개별 스마트폰에 생기는 변화를 관찰할 수 있는 카메라 등의 장비들도 제각각 설치할 필요가 있다”고 말했다.

플렉시고가 디스플레이 업체 등에 공급하는 테스트 장비 ‘폴디(Foldy)’는 챔버 안에 누워 있는 원기둥 형태의 소형 챔버가 별도로 설치되어 있다. 항온⋅항습 테스트 시, 이 원기둥 챔버 안에서 스마트폰, 혹은 OLED를 접었다 폈다 반복한다. 테스트하는 기기에 딱 맞게 챔버 크기를 맞춰서 위치별 온도⋅습도 차를 최소화할 수 있다.

또 챔버 안팎에는 2중으로 열선을 깔았다. 안쪽 열선은 결로로 인해 수분이 기기 표면으로 떨어지는 것을 방지한다. 바깥 열선도 결로를 막아 카메라와 각종 테스트 장비가 관찰할 수 있는 시야를 확보한다.

폴디는 각 원기둥 챔버 하나에 폴딩마크를 관찰하는 시각검사장비(AOI) 디스플레이 성능(휘도⋅색좌표 등) 변화를 측정하는 설비 터치센서 저항 평가 설비 매크로 비전 등이 각각 장착돼 있다. 이 평가 설비들은 테스트가 이뤄지지 내내 작동하면서 폴더블 기기 내구성 데이터를 수집한다.

이 대표는 “이러한 평가 설비가 각 챔버에 붙어서 24시간 가동되지 않으면, 언제 어떻게 폴더블 기기가 망가졌는지 알 방법이 없다”며 “이는 단순히 기기의 몇 퍼센트(%)가 굽힘 테스트를 통과하는지 알 수 있는 수준 밖에 안 된다”고 말했다.

소재⋅패널⋅세트 업체가 테스트 조건 공유해야

이 대표는 각 소재⋅패널⋅세트가 내구성을 평가하는 기준을 공유해야 한다고 강조한다. 현재 OLED를 생산하는 패널 회사와 각종 필름을 공급하는 소재 업체 간에는 굽힘 테스트에 대한 기준을 정확하게 공유하지 않는다.

예컨대 곡률반경의 기준점이 정확히 어디서부터 시작되는지에 대한 기준조차 통일되어 있지 않다. ‘r(radius)값’을 측정하는 기준점이 OLED의 표면부터 시작되는지, 백플레인 뒤의 보호필름부터 시작되는지 명확하지 않은 것이다. 폴더블 OLED 패널의 두께는 최소 200마이크로미터(μm)다. 어디를 기준점으로 하느냐에 따라 r값이 400μm, 즉 0.4㎜까지 벌어진다.

최근 발표된 폴더블 스마트폰의 r값이 2~3r 정도다. 기준점에 따라 r값의 25%까지 오차가 발생하는 셈이다.

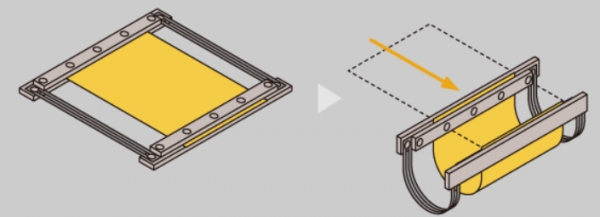

접는 방법 역시 소재⋅패널⋅세트 업체가 기준이 따로따로다. 패널을 공중에 매달아 놓고 슬라이딩 유닛이 이동하며 ‘U(유)자 형태로 굽히는 회사가 있는가 하면, 책을 접는 방식으로 평가하는 회사도 있다. 그나마 책을 접는 방식이 실제 폴더블 스마트폰 사용환경과 닮아 있는데, 여기에도 문제는 있다.

단순히 원기둥 축을 기준으로 양쪽 패널을 180도 접으면 30°~120° 사이에서 인장(tensile) 스트레스가 추가로 발생하기 때문이다. 이는 회전 경로때문에 발생하는 오차다. 굽힘에 대한 정확한 내구성 측정을 위해서는 이 변수를 제거해야 한다. 플렉시고의 폴디는 별도의 가이드캠을 설치해 30°~120° 구간에서 인장 스트레스를 제거한다.

이 대표는 향후 폴더블 스마트폰 개발을 위해 소재⋅패널⋅세트 업체가 한 자리에 모일 것을 주문했다. 지금처럼 각자의 방식으로 개발하고 테스트하면, 가장 적합한 성능의 소재⋅부품을 개발하는데 더 긴 시간이 필요하다는 이유에서다.

이기용 대표는 “기준을 공유하고, 평가 방법을 통일하면 패널 개발에 따르는 시간과 비용을 절감할 수 있다”며 “지금처럼 제각각 흩어져서 개발한다면 시행착오가 불가피하다”고 말했다.

♦️이기용 플렉시고 대표=이기용 대표는 2000년 삼성SDI에 입사해 2015년까지 OLED 개발을 담당했다. 특히 2012년부터는 폴더블 OLED 개발을 직접 주도했다. 플렉시고는 2016년 창업했다.