실리콘 기판 위에 OLED(유기발광다이오드)를 제조하는 OLEDoS(OLED on Silicon)에는 이전에 사용된 바 없는 새로운 소재의 FMM(섀도마스크)이 도입된다.

OLEDoS는 2000PPI(1인치당 픽셀수) 이상의 고화질 영상 구현이 가능해 AR(증강현실)⋅VR(가상현실)용 솔루션으로 각광받고 있다. 애플 역시 내년 초 내놓을 VR 기기에 OLEDoS 디스플레이를 탑재할 계획이다.

인바 대신 실리콘 웨이퍼가 FMM으로

FMM은 OLED 유기물 증착공정에 사용하는 금속막이다. 지금까지는 열팽창계수가 낮은 인바(Invar) 금속을 얇게 압연한 뒤, 수십μm(마이크로미터) 구멍을 뚫어 FMM을 생산했다. 유기물 증착공정은 수백℃ 고온에서 진행되는데, FMM의 열팽창계수가 높으면 적⋅녹⋅청색 서브픽셀 위치가 흐트러진다. 인바는 스테인리스 계열 대비 열팽창계수가 10분의 1, 철과 비교시 100분의 1 정도에 불과하다.

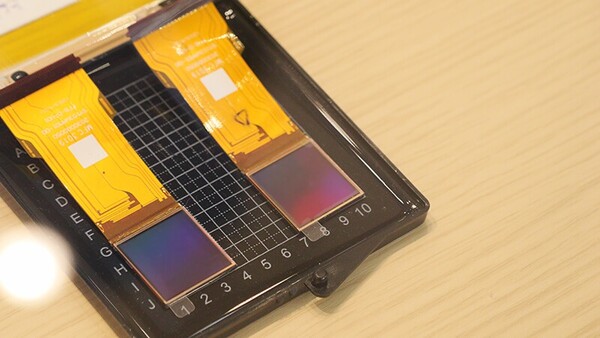

인바 금속을 사용한 FMM 증착공정은 OLED 산업 초창기인 2010년 전부터 현재까지 확고한 표준으로 자리잡았다. 그러나 앞으로 상용화될 OLEDoS 제작에는 인바가 아닌 실리콘 웨이퍼를 박형화 해 FMM으로 활용하게 될 전망이다.

한 디스플레이용 소재업체 관계자는 “디스플레이 업체들이 300㎜ 실리콘 웨이퍼를 슬리밍(Slimming)한 뒤 식각 공정으로 서브픽셀 홀을 가공하는 방식을 개발하고 있다”고 말했다. 또 다른 디스플레이 소재업체 임원도 “실리콘 웨이퍼를 ‘서브마이크로(1μm 이하)’ 두께로 박형화 하면 기존 인바 기반 FMM 대비 장점이 많다”고 설명했다.

디스플레이 업체들이 인바 대신 실리콘 웨이퍼 기반 FMM을 도입하려는 이유는 크게 두 가지다. 우선 OLED 기판과 FMM의 열팽창계수 통일이다. 인바가 금속 중에는 열팽창이 거의 없는 소재인 것은 맞지만, 그렇다고 열팽창계수가 ‘0’은 아니다(1.8x10-6㎝/℃). 더욱이 기판으로 사용하는 실리콘 웨이퍼의 열팽창계수 3.9x10-6㎝/℃(800℃까지)와는 격차가 작지 않다.

기판과 FMM 소재를 실리콘으로 통일하면 이 같은 문제를 해결할 수 있다. 열에 의해 팽창하는 정도가 동일하므로 공정 온도 조건에 따라 유기물질이 증착되는 위치가 틀어질 일이 적다. 이는 철근과 콘크리트의 열팽창계수가 거의 동일해 온도 변화에도 건축물 균열이 발생하지 않는 것과 유사하다.

FMM 인바를 실리콘으로 대체하면 FMM 두께를 줄이는 작업도 용이할 것으로 예상된다. 현재 하이엔드급 OLED 생산에 사용하는 인바는 두께 15~20μm 정도다. 세계적으로 이 정도 인바를 압연 방식으로 생산하는 회사는 일본 히타치메탈⋅신일철주금 정도며, 최근 들어서야 독일 잽(Zapp)이 합류한 것으로 알려졌다.

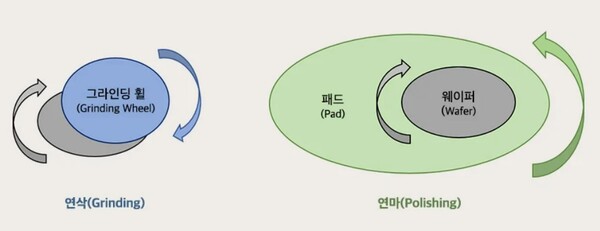

통상 고화질 OLED를 생산하려면 FMM 두께가 얇을수록 유리한데, 지금처럼 인바를 압연해 얇게 만드는 방식은 이미 한계에 봉착했다. 15~20μm 이하로 더 줄일 여지가 크지 않다는 뜻이다. 그러나 실리콘 웨이퍼를 깎아내는 것은 과거부터 반도체 산업에서 널리 쓰이는 기술이다. 디스플레이 업계가 서브마이크로 두께를 목표로 연구개발을 진행할 수 있는 이유다.

세계적으로 일본 내 두 회사에 의존해야 하는 인바 FMM 대비 새롭게 서플라이체인을 구성할 수 있는 것도 장점이다.

다만 실리콘 웨이퍼를 이 정도로 얇게 깎아내면 외부 충격에 취약해 이를 어떻게 핸들링 할 수 있느냐가 관건이다. 한 반도체 장비업체 관계자는 “실리콘 웨이퍼를 FMM으로 사용하자면 향후 유기물질을 씻어내는 세정까지 감안해야 한다”며 “FMM이 깨지지 않게 핸들링 하는 기술이 고난도가 될 것”으로 예상했다.

2세대 이후 제품부터 적용될 것

이처럼 실리콘 FMM을 기반으로 한 OLEDoS 제조는 당장 내년 초 애플이 상용화 할 1세대 제품보다는 2세대 이후 제품부터 양산에 적용될 가능성이 높다.

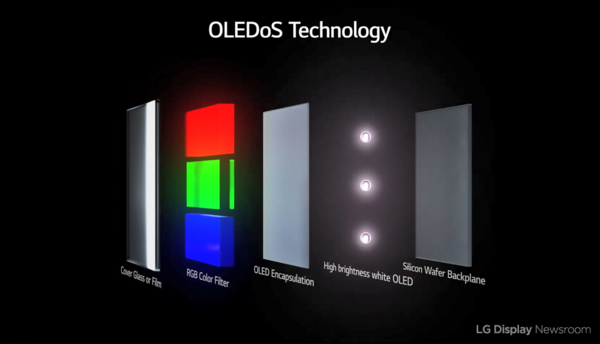

내년에 시장에 출시되는 OLEDoS는 FMM을 이용해 적⋅녹⋅청색 서브픽셀을 직접 패터닝 하는 방식이 아니기 때문이다. 마치 LG디스플레이의 TV용 WOLED처럼 백색 OLED 앞에 컬러필터를 덧붙여 적⋅녹⋅청색을 구현한다. 이 같은 방식은 당장의 PPI를 끌어올리는데는 유리하지만 휘도가 높지 않다. 반대로 휘도를 개선하려면 소비전력이 높아진다.

디스플레이 업계가 곧 실리콘 FMM을 이용한 OLEDoS 생산에 착수할 것으로 보는 이유다. 이를 위해서는 실리콘 기반 FMM 개발이 선행되어야 한다. 한 디스플레이 소재업체 대표는 “최근 다층구조로 쌓는 메모리칩도 ‘백그라인딩’ 후 두께가 20μm 정도”라며 “이 두께 이하로 웨이퍼를 박형화 하는 것은 디스플레이는 물론, 반도체 업계에도 도전적인 과제”라고 설명했다.