최저 1~2μm 선폭 구현

반도체 후공정, MEMS용. 노광에 적용 가능

반도체 후공정 분야에서도 ‘마스크리스(Mask-less, 포토마스크 없는)’ 노광 기술이 시도되고 있다. 포토마스크는 반도체 회로 패턴을 그릴 때 사용되는 필수 자재지만 제작 기간이 길고 가격도 비싸다.

마스크리스 노광 기술이 보편화되면 반도체 개발 비용과 시간을 절감할 수 있다.

포토마스크 비용 절감하는 ‘꿈의 기술’

마스크리스 노광은 이름 그대로 포토마스크 없이 반도체 회로 패턴을 그리는 것이다. 일반적인 노광장비는 포토마스크에 미리 새겨진 패턴을 통과한 빛이 기판에 닿으면서 공정이 진행된다. 이 때문에 반도체 개발 및 양산시 포토마스크를 미리 제조하는 과정이 필수다. 과거 인쇄를 할 때 활자 원판을 미리 마련해 놓는 것과 같은 과정이다.

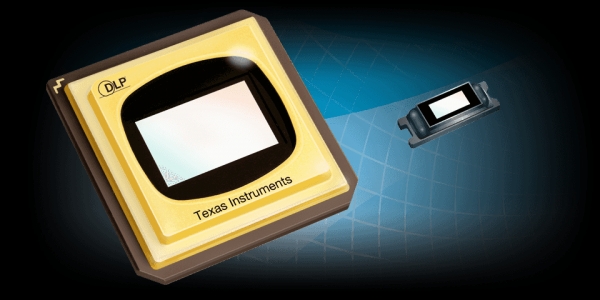

마스크리스 노광장비는 이 포토마스크의 역할을 DMD(Digital Micromirror Device)가 대신한다. DMD는 μm(마이크로미터) 키기의 거울 수백만개가 붙어 있는 구조체다. 각 거울은 빛을 선택적으로 원하는 방향으로 반사할 수 있다.

광원에서 쏘아진 빛을 반도체 회로 패턴에 맞게 수정해 기판으로 반사시킬 수 있는 것이다. 이는 마치 빔프로젝터가 영상 구현을 위해 빛을 조사하는 원리와 비슷하다.

이처럼 포토마스크 없이 노광 공정을 수행할 수 있다면 포토마스크와 관련된 모든 비용을 절감할 수 있다. 통상 새로운 포토마스크 디자인을 만드는데 수주가 소요된다는 점을 감안하면 개발 기간 단축에서 오는 이점도 크다.

세계적으로 마스크리스 노광장비를 개발 중인 회사는 독일 하이델베르크인스트루먼트, 오스트리아 EV그룹, 국내서는 LG전자 생산기술연구원(PRI) 등이 있다. 그동안 마스크리스 노광 기술은 반도체⋅디스플레이 업계의 궁극적 지향점이었지만, 실제 양산 적용은 극히 제한적인 분야에 한정됐다. DMD로 구현할 수 있는 회로 선폭에 한계가 있었기 때문이다.

그러나 최근 마스크리스 장비로도 2μm 이하 선폭을 패터닝할 수 있게 되면서 양산 적용 가능성이 타진되고 있다. 이 정도면 디스플레이용 TFT(박막트랜지스터)를 생산하는데 충분하고, 반도체 후공정이나 MEMS(미세전자기계시스템) 제조 공정에 사용하는 것도 가능하다.

가장 최신의 2.5D 패키지의 선폭이 1~2μm 정도인데, 같은 패키지 안에서도 덜 미세한 선폭을 그리는 장비로는 어렵지 않게 적용할 수 있다.

LG전자 PRI가 LG디스플레이에 공급한 디스플레이용 마스크리스 노광장비는 1.5μm 선폭까지 구현하며, 하이델베르크인스트루먼트⋅EV그룹 설비도 1~2μm 선폭을 지원한다. 한 마스크리스 노광장비업체 관계자는 “최근 FO-PLP(팬아웃-패널레벨패키지)를 생산하는 반도체 후공정 업체와 마스크리스 장비 공급을 논의하고 있다”고 말했다.

마스크리스 장비 가성비 및 처리량이 관건

다만 마스크리스 장비가 실제 생산에 도입되기 위해서는 반도체 업체들의 보수적인 리인 운용정책을 넘어서야 한다. 기존 검증된 방식을 버리고 신기술을 도입해야 하는 만큼, 이에 따른 메리트가 충분히 커야 하는 것이다.

포토마스크를 이용한 종전 공정에는 포토마스크 제조⋅보관⋅세정 비용 등이 모두 포함되지만, 장비 한 대가 한 달에 수천장의 기판을 처리할 만큼 생산성이 좋다. 마스크리스 설비 처리량은 아직 여기에 못미친다. 반도체 후공정용 노광장비(스테퍼)는 한 대당 20~30억원 정도로 가격도 높지 않다. 신기술인 마스크리스 장비가 가격 경쟁력으로 비집고 들어갈 여지도 크지 않은 셈이다.

따라서 당장 양산 라인에 들어가기 보다 디자인 개발이나 준양산 라인 공급을 늘리는 게 현실적이다. 반도체⋅디스플레이는 디자인을 개발하는데 수십장의 포토마스크 샘플을 테스트한다. 따라서 포토마스크 제작 기간을 생략할 수 있다면 개발 기간 단축에서 오는 이점이 크다.

LG디스플레이에 따르면 8세대용 포토마스크 1장을 만드는 데 2주가 걸리지만, 이를 마스크리스 장비로 구현하는데는 4시간이면 충분하다. 회로 패턴을 소프트웨어를 통해 만들고 조사하기 때문이다.

한 반도체 후공정 업체 임원은 “가격만 크게 높지 않으면 후공정 디자인을 개발하고, 준양산하는데 마스크리스 장비를 도입할 명분은 충분하다”며 “양산에 적용되기 위해서는 처리량을 늘려야 할 것”이라고 말했다.