트랙 장비는 TEL이 과점, SEM은 히타치가 과점… 3D낸드 만드는 에처도

우리나라의 반도체 장비 국산화율은 채 20%가 되지 않는다. 그나마 디스플레이에서는 국내 장비 업체들이 시장을 선도하고 있는 품목을 찾아볼 수 있지만, 반도체 분야서는 극히 드물다.

반도체 장비 산업은 어플라이드머티어리얼즈(AMAT), ASML, 램리서치, 도쿄일렉트론(TEL), KLA텐코 등 5대 장비 업체들이 전체 시장의 95% 가량을 차지하고 있다.

특히 TEL의 최대 고객사는 삼성전자와 SK하이닉스다. TEL 반도체 장비(SPE) 사업부의 매출 30~35%가 한국에서 나온다. 반대로 삼성전자와 SK하이닉스에서 TEL의 점유율도 높다.

① 트랙(Track)

노광 공정에서 반도체 웨이퍼가 맨 처음으로 통과하는 장비가 트랙 장비다. 트랙 장비는 노광 공정 중 세정·노광·검사 공정을 제외한 나머지를 진행할 수 있는 시스템이다.

일본 TEL이 국내 시장 90% 가량을 과점하고 있다. ASML⋅램리서치⋅AMAT은 트랙 장비를 만들지 않는다. 세메스가 트랙 장비 라인을 갖고 있긴 하지만 구세대 불화크립톤(KrF) 전용 장비와 희생층인 스핀온하드마스크(SOH)용 트랙 시스템밖에 개발하지 못한 상황이다.

트랙 시스템은 열 공정 설비와 감광액(PR)을 웨이퍼 위에 고르게 뿌려주는 코터(Coater), PR을 선택적으로 현상해 최종 패턴을 형성하는 디벨로퍼(Developer)로 구성된다.

사진을 현상할 때 인화지에 현상액을 고르게 묻히지 않으면 사진이 얼룩덜룩하게 나오는 것처럼, PR이 웨이퍼 위에 고르게 뿌려져 있지 않으면 패턴이 잘 새겨지지 않는다. 디벨로퍼도 마찬가지다.

세 가지 공정이 하나의 장비 안에서 수행되기 때문에 각 공정 유닛의 성능은 물론 중간에서 웨이퍼를 이송하는 로봇 팔 등의 성능도 중요하다. 노광기처럼 기술 장벽이 높은 건 아니지만 TEL이 ASML의 노광기와 딱 맞춰 설비를 제작, 시장을 석권했다고 업계 관계자는 설명했다.

업계 관계자는 “TEL의 매출 중 가장 큰 비중을 차지하는 게 트랙 시스템"이라며 "국내 삼성전자와 SK하이닉스도 TEL과 다이닛폰스크린(DNS)의 점유율이 8대2정도 된다"고 말했다.

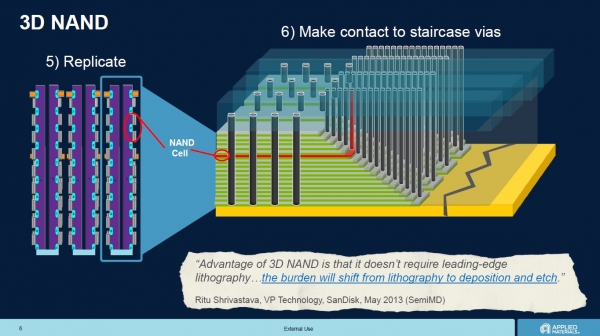

② 산화막 식각 장비(Oxide Etcher)

식각 장비 업계 1위는 램리서치다. 단, 식각 장비도 어떤 재료를 깎느냐에 따라 강자가 다르다. 산화물 식각 장비는 AMAT과 TEL이 국내 시장을 양분하고 있고, 작년까지는 TEL의 점유율이 더 높았다.

세메스가 산화물 식각 장비를 개발, 삼성전자에 납품했으나 3D 낸드플래시 등 고신뢰성을 요구하는 공정에서는 여전히 TEL이나 AMAT 장비가 활용된다.

적층 수가 높아지는 반면 각 층의 두께는 줄어들면서 고종횡비(A/R)의 깊고 얇은 구멍을 뚫어야 하기 때문이다. 산화물만 선택적으로 식각하는 선택비(Selectivity)와 식각 평탄도, 식각율, 식각 형태(Etch profile) 등의 다양한 요구사항을 맞출 수 있는 곳은 해외 업체들 뿐이었다.

특히 3D 낸드플래시에서 채널 홀(channel hole), 멀티레벨 컨택트(multilevel contact) 등을 형성하는 고종횡비 컨택트(HARC) 공정에 주로 TEL의 장비가 활용된다.

HARC 공정은 적층 단수가 늘어날수록 추가된다. TEL에 따르면 6x단 낸드에서 30번, 9x단 낸드에선 40번, 12x단 낸드에서는 50번 HARC 공정을 거쳐야 한다.

한 장비 업체 관계자는 “지난 2013년 AMAT과 TEL이 합병을 추진했던 명분도 두 회사 간 영역이 겹치는 장비가 많지 않다는 판단에서였다”며 “TEL의 수출이 묶이면 AMAT이 보완하는 데 한계가 있다는 뜻”이라고 말했다.

③ 프로브 스테이션(Probe Station)

전공정에서 마지막 검사 공정을 수행하는 ‘프로브 스테이션’도 TEL과 동경정밀(TSK, ACCRETECH)이 세계 시장 1⋅2위를 차지하고 있다.

프로브 스테이션은 현미경으로 샘플을 관찰하면서 탐침으로 샘플과 전기적 접촉을 해 소자의 전기적 특성을 측정하는 장비다. 반도체 다이(die) 크기가 줄어들면서 탐침을 미세하고 빠르게 움직일 수 있어야 해 정밀 가공 기술력을 가진 일본 업체들의 점유율이 갈수록 높아지고 있다.

세메스⋅쎄믹스 등 국내 업체들이 장비 상용화에 성공했지만 세메스만 삼성에 납품하고 쎄믹스는 소량 공급에 그친다.

반도체 업계 관계자는 “300㎜ 웨이퍼 한 장에 1200여개 정도의 die가 나오는데, 이들을 모두 빠르게 측정하려면 그만큼 정밀 제어 성능이 뛰어나야 한다”며 “국산화가 됐지만 점유율은 20% 미만”이라고 말했다.

④ 주사전자현미경(SEM)

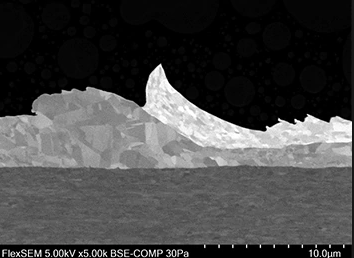

반도체 관련 논문에는 반도체 소자 단면을 찍은 흑백 사진을 쉽게 찾아볼 수 있다. 이 단면을 찍는 장비가 주사전자현미경(SEM)이다.

SEM은 전자빔이 조사된 시료 표면으로부터 방출되는 이차전자 신호를 검출해 흑백 이미지를 얻는다. 전자총(E-gun)으로부터 방출된 전자를 원뿔 모양으로 모이게 해 시료 표면을 스캐닝하는 식이다. 주로 반도체의 미세선폭(CD)을 측정, 점검할 때 쓴다.

케이크를 자르면 단면에서 재료가 칼질이 들어간 방향으로 휘어진 모습을 볼 수 있다. 반도체 다이(die)는 그 자체로 딱딱하지만 자르는 과정에서 결이 생기거나 미세하게 구부러져 층간 구분이 정확히 되지 않는 문제가 있다. CD 크기가 줄어들면서 얼마나 정밀하게 볼 수 있는지도 중요하다.

국내 SEM 시장 1위는 일본 히타치하이테크놀로지스고, 이외 일본 제올, 독일 칼자이쯔, 네덜란드 FEI 등이 공급하고 있다. 특히 정밀도가 높은 전계방출형 SEM(FE-SEM)은 히타치의 점유율이 압도적이다. 그나마 최근 어플라이드머티어리얼즈가 CD-SEM을 만들기 시작했다.

계측 업계 관계자는 “국내 중소기업들이 상용화에 성공했지만 정밀도가 낮은 SEM이라 반도체 생산라인에서 쓰긴 무리가 있다”고 말했다.