웨이퍼·PR·석영기판·스퍼터링타겟 등 일본 업체 점유율 높아

일본 정부의 소재 수출 규제가 국내 반도체 산업에 미치는 영향은 금액 자체로는 아직 크지 않다. 감광액(PR)은 극자외선(EUV) 공정 제품에만 수입에 제동이 걸렸고, 그나마도 벨기에를 통한 우회 수입이 가능할 것으로 보인다. 불화수소(HF)는 일부 비축해둔 재고와 수입선 다변화를 통해 물량을 확보하는 중이다.

그러나 일본 정부의 확전 의지가 높고, 내달 22일쯤 전략물자 수출 우대국인 ‘화이트리스트’ 명단에서 한국을 제외할 것이라는 점은 불안요소다. 대일 의존도가 높은 또 다른 소재⋅부품에 대해 추가 수출 제한 조치가 나올 가능성을 배제할 수 없다. KIPOST는 디스플레이 분야에 이어 반도체 분야에서 일본이 수출 제한 카드로 사용할 위험성이 높은 소재를 추려봤다.

① 웨이퍼

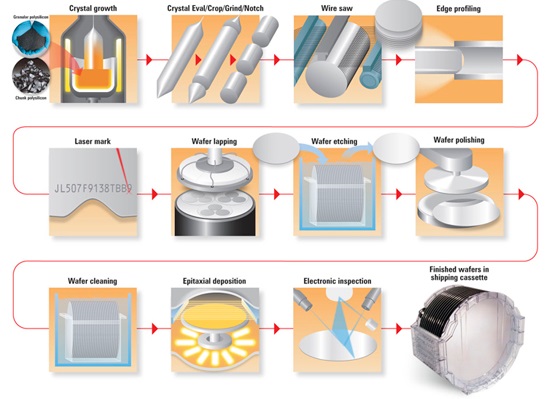

실리콘 웨이퍼는 반도체의 가장 기본적인 토대가 되는 재료다. 반도체 제조 공정은 이 웨이퍼에 이온을 주입한 후 여러 재료의 층을 쌓고 깎는 것을 반복하면서 진행된다. 땅이 고르지 않은 곳에 건물을 짓기 어려운 것처럼, 웨이퍼의 순도부터 평탄도⋅결함 등 모든 변수가 반도체 제조 수율에 영향을 준다.

실리콘 웨이퍼는 다결정 실리콘을 뜨거운 도가니에서 용해시킨 뒤 서서히 끌어올려서 길쭉한 잉곳(Ingot)을 만들고, 이를 횡축으로 얇게 잘라 완성한다.

메모리를 만들 땐 웨이퍼를 얇게 갈아내 평탄도를 높인 폴리시드 웨이퍼(Polished Wafer)가, 비메모리 반도체 공정에는 여기에 단결정 실리콘 층을 한 겹 더 올린 에피텍셜 웨이퍼(Epitaxial Wafer)가 주로 쓰인다. 요구 사양은 폴리시드 웨이퍼가 더 높다.

세계 실리콘 웨이퍼 시장은 일본 신에츠화학(신에츠한도타이)과 섬코, 대만 글로벌웨이퍼즈, 독일 실트로닉, SK실트론 등 5개사가 전체 시장의 90% 이상을 차지한다.

일본 신에츠화학과 섬코의 점유율을 합치면 절반 이상에 달하는데, 특히 신에츠는 주로 최첨단 메모리와 이미지센서(CIS)를 만들 때 쓰이는 웨이퍼를 공급한다.

SK실트론이 실트로닉과 시장 점유율 4⋅5위를 다투고 있지만, 신에츠화학과 섬코를 대체할 수 있을만큼의 생산능력을 갖추려면 추가 투자가 불가피하다. 기술력을 갖췄느냐는 또 다른 문제다.

업계 관계자는 “64단 이상 낸드플래시나 1y 나노 D램 등 첨단 공정에서는 웨이퍼의 평탄도와 결함 여부가 수율에 큰 영향을 미쳐 신에츠 등 특정 업체의 점유율이 높다”며 “웨이퍼로 규제가 확산되면 메모리 생산에 영향이 클 것”이라고 말했다.

② 감광액(PR)

처음 규제 대상에 PR이 올랐을 때 업계는 발칵 뒤집혔다. 이전 세대 노광 공정용 PR까지 포함됐는지에 대한 유권 해석이 나오지 않았기 때문이다.

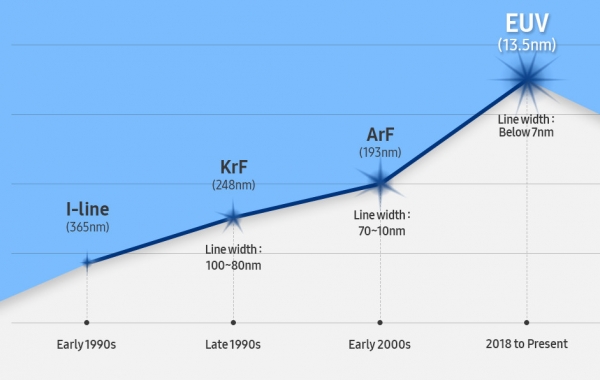

노광 장비는 광원에 따라 세대가 발전해왔다. 130나노 공정까지는 불화크립톤(KrF)을, 90나노대부터는 불화아르곤(ArF)을 사용했고, 여기에 액상 매체를 활용한 액침 ArF(ArFi)가 상용화됐다.

현재 대부분의 첨단 반도체 양산 라인에는 ArFi 노광 장비가 쓰이지만, 아직 KrF 노광 기술과 그 이전 세대인 i/g 라인(Line) 노광 기술도 활용된다. 반도체를 구성하는 수십, 수백층을 전부 최소 선폭으로 그릴 필요는 없기 때문이다.

EUV용 PR을 일본 JSR이 독점 공급한다면 ArF용 PR과 KrF용 PR 등 이전 세대 재료는 일본 업체와 국내 업체, 해외 업체까지 다수의 업체들이 경쟁하고 있다.

하지만 이 중에서도 일본 업체의 점유율이 높다. 3D 낸드에 쓰이는 KrF용 PR의 경우 삼성전자는 동진쎄미켐으로부터 공급받고 있지만 SK하이닉스는 일본 및 해외 업체들로부터 PR을 수급한다. 2년 전 미국 D사의 PR로 불량문제가 터진 후 일본 업체들의 점유율이 늘었다.

ArF용 PR은 신에츠와 다우케미컬, 금호석유화학, JSR, 동진쎄미켐 등이 두루 점유율을 나눠 갖고 있다.

반도체 전(前) 공정에만 노광이 들어가는 건 아니다. 첨단 후공정(Advanced Packaging)에도 PR이 쓰인다. 특히 팬아웃웨이퍼레벨패키지(FoWLP)와 고대역폭메모리(HBM) 2.5D 패키지용 재배선층(RDL) PR은 TOK가 거의 대부분을 공급하고 있다고 업계 관계자는 설명했다.

다만 EUV 이하 공정의 PR을 수출 규제할 경우, 글로벌 반도체 공급량과 가격에 즉각적인 영향을 주는 만큼 일본 정부로서도 쉽사리 결단하기는 어렵다.

③ 합성 석영 유리 기판

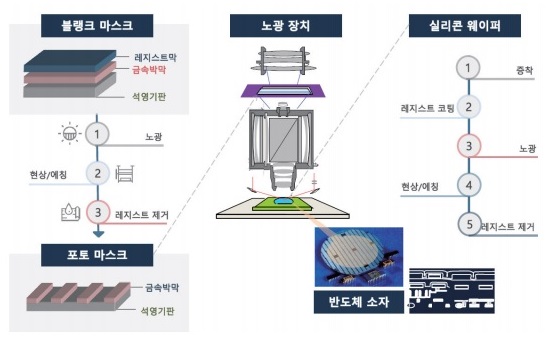

노광 공정에서 또 하나 갖춰야 할 재료가 포토마스크다. 노광 공정은 사진 현상과 비슷하게 진행되는데, 이때 필름 역할을 하는 게 포토마스크다. 포토마스크의 원판이 블랭크마스크고, 이 블랭크마스크의 주요 원재료가 합성 석영 유리 기판이다.

포토마스크와 블랭크마스크는 일본 업체가 아니더라도 국내외 업체에서 수급이 가능하다. 첨단 공정용 포토마스크는 삼성전자와 SK하이닉스가 직접 만들기도 한다. 문제는 원재료인 합성 석영 유리 기판이다.

합성 석영 유리 기판은 전량을 신에츠⋅아사히 등 일본에서 가져온다. 고순도를 유지하면서도 균질성을 유지해야하기 때문에 충분한 노하우 없이는 만들기 어렵다. 일반 석영에 비해 금속 불순물이 10분의1 이하여야하고, 유리의 물리적 성질과 화학적 조성이 고르지 못해서 생긴 결(맥리)이나 기포가 없어야 한다.

디스플레이용 합성 석영 유리 기판은 KTG가 개발하는 데 성공했지만, 반도체용은 아직이다. 일본 정부가 합성 석용 유리 기판의 수출에 제동을 걸면 모든 반도체 생산 라인에 영향을 주는 셈이다.

EUV용 포토마스크는 일반 포토마스크와 구성이 다르다. 빛을 투과하는 게 아니라 반사시켜야 하기 때문에 탄탈륨 계열 재료를 수 겹 쌓아 만든다. EUV용 블랭크마스크는 일본 호야가 독점 생산하고 있고, 그나마 있는 다른 공급처도 일본 아사히글라스다. 포토마스크는 삼성전자가 직접 만든다.

에스앤에스텍⋅어플라이드머티어리얼즈(AMAT) 등이 EUV용 블랭크마스크를 개발하고 있지만 양산하는 데는 최소 수년이 필요하다.

④ 스퍼터링 타겟(Sputtering Target)

물리기상증착(PVD) 방법 중 하나인 스퍼터링(Sputtering) 공정에서 활용되는 타겟 재료도 토소(Tosoh)⋅하니웰일렉트로머티리얼즈(HEM)⋅스미토모화학⋅JX니폰⋅다나카귀금속 등 일본 업체들이 시장을 점유하고 있다.

스퍼터링은 저진공에서 아르곤(Ar) 등의 가스를 이온화해 타겟에 충돌시키고, 타겟 내 원자를 바깥으로 빼내 기판 위에 박막을 만드는 공정이다. 주로 티타늄⋅백금⋅이리듐⋅팔라듐 등 금속 층을 만들 때 쓰인다. 이 금속 층은 반도체에서 전극이나 게이트⋅배선으로 기능한다.

순도, 입자 크기, 구조 등에 따라 공정 진행 시 불순물(Particle)이 생겨 불량으로 이어지는 경우가 많아 좀처럼 공급사를 바꾸지 않는다. 예를 들어 타깃 속에 산화물 등 절연체가 존재하면 금속 층의 원래 역할인 전도성이 떨어지고, 해당 부분에 전하가 집중돼 마치 기포가 터진 것 같은 모양의 파티클이 생긴다.

스퍼터링 타겟의 국산화율은 0%에 가깝다. 시장 규모도 작고, 난이도도 높기 때문이다.