이녹스에코엠, 하이퐁 공장 5월 양산

이큐브머티리얼즈, Si-C 방식 양산 추진

전기차⋅배터리 산업이 전반적인 ‘캐즘’ 국면에 돌입하면서 공급망 전반이 활기를 잃었다. 그나마 음극재 분야는 여전히 새로운 도전자들이 나타나 캐즘 이후 호황에 대비하고 있다.

에너지 밀도 측면에서 극한까지 도달한 양극재 분야와 달리 음극재는 실리콘을 기반으로 아직 개선해 나갈 여지가 많다는 점에서 신규 유입이 두드러지는 것으로 풀이된다.

이녹스에코엠, 5월 베트남 하이퐁 공장 양산

이녹스그룹의 2차전지 소재 계열사인 이녹스에코엠(옛 티알에스)은 오는 5월 베트남 하이퐁 실리콘 음극재 전구체(프리커서) 라인 양산에 돌입한다. 우선 월 100톤 규모로 양산에 돌입하며, 향후 출하 추이를 봐서 월 300톤 규모로 생산능력을 확장한다.

이녹스에코엠의 실리콘 음극재 전구체는 실리콘 옥사이드(산화물) 기반 분말이다. 고객사가 여기에 마그네슘 도핑과 카본 코팅 공정을 거치면 실리콘 음극재가 완성된다. 마그네슘은 음극재 내의 SiO₂(이산화규소)를 제거해 배터리의 ICE(초기충방전효율)를 높여주는 역할이다. 카본 코팅은 음극재의 도전성을 높여주기 위해 뒤따르는 공정이다.

그동안 실리콘 옥사이드 기반의 음극재를 공급하던 대주전자재료⋅신에츠⋅히타치 등은 실리콘 옥사이드 분말 생산부터 카본 코팅에 이르는 전과정을 독자적으로 처리해왔다. 그러나 향후 이녹스에코엠 같은 전구체 회사가 등장하면 마그네슘 도핑과 카본 코팅 공정에 집중할 수 있다. 부가가치도 뒤로 갈수록 높아지며, 경쟁사와 차별화 하는 포인트도 도핑 레시피와 코팅 노하우에 달려 있다.

이녹스에코엠은 1차로 월 300톤 규모 투자가 끝나면 2027년을 목표로 월 1000톤 규모의 2차 양산 라인 투자 의사결정에 착수한다. 월 1000톤이면 실리콘 음극재 함유량 10%를 기준으로 했을 때, 순수전기차 10만대에 탑재할 수 있는 양이다.

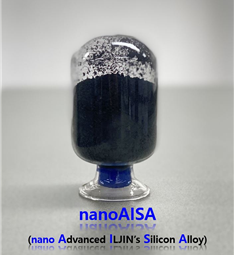

일진그룹 계열사 일진전기도 최근 실리콘 합금(Alloy) 기반의 음극재 사업에 뛰어들었다. 실리콘 음극재는 크게 분류하면 ▲실리콘 옥사이드 ▲실리콘 합금 ▲실리콘-카본 복합체 방식으로 나뉜다.

현재 OEM(완성차회사)들이 전기차에 적용하는 방식은 실리콘 옥사이드가 유일하다. 상대적으로 충방전 수명이 길기 때문인데, 대신 생산원가가 비싸다. 일진전기의 실리콘 합금 방식은 공정이 간단해 생산 원가가 낮고 전기전도도가 높다.

그동안 실리콘 합금 방식은 충방전 수명이 짧은 게 단점으로 제기됐는데 500회 이상 충·방전 시에도 초기 용량의 90% 이상을 유지(500mAh/g 극판 기준)한다고 일진전기측은 설명했다. 일진전기는 일단 올해 안에 연 100톤 규모로 초기 투자를 시작하고, 오는 2028년까지 연 2800톤 규모로 양산 능력을 늘린다는 목표다.

2차전지용 소재 전문업체 이큐브머티리얼즈도 실리콘 음극재 사업에 뛰어든 회사 중 하나다. 이 회사는 실리콘-카본 복합체 방식으로 실리콘 음극재 양산을 추진하고 있다. 현재 전라북도 김제에 월 2톤 규모의 파일럿 라인을 운영 중이다.

실리콘-카본 복합체 방식 역시 실리콘 옥사이드 방식 대비 충방전 수명이 짧은 것으로 알려져 있는데, 이큐브머티리얼즈는 500회 이상의 수명을 확보했다. ICE도 88% 이상을 구현했다.

아직 갈길 먼 음극재

최근 배터리 산업 캐즘 국면에도 불구하고 음극재 시장에 도전하는 기업들이 드물지 않은 건, 양극재나 다른 소재들에 비해 개선의 여지가 많기 때문이다. 양극재는 3원계의 경우 니켈 함량을 높이는 방식으로 에너지밀도를 높여왔다.

그러나 최근 하이엔드급 양급재는 니켈 함량이 90%에 달하면서 더 이상 같은 방식으로 에너지 밀도를 높이기는 어려워졌다. 대신 LFP(리튬인산철) 기술처럼 생산 원가를 낮추는 방향으로 기술이 발전하고 있다.

이에 비해 음극재는 아직 실리콘 음극재를 통해 성능을 개선할 여지가 크다. 활물질로 만들었을 때 흑연의 에너지밀도는 350mA/g(밀리암페어) 수준인데, 실리콘은 1500~2000mA/g에 이른다. 지금은 충전시 실리콘이 팽창하는 성질 때문에 전체 활물질의 5% 안팎을 섞어 쓰는데 그치고 있다. 부피 팽창만 안정적으로 제어하면, 실리콘 함량을 높여 에너지 밀도를 크게 높일 수 있는 셈이다.

한 배터리 산업 전문가는 “차세대 음극재 소재로 다공성 실리콘에 대한 연구도 활발하게 진행되고 있다”며 “양극재에 비하면 음극재 관련 연구는 초창기 단계”라고 말했다.