낸드플래시 3D 전환에 두꺼운 KrF PR 첫 투입

삼성전자 향은 동진쎄미켐이 아직 독점 공급

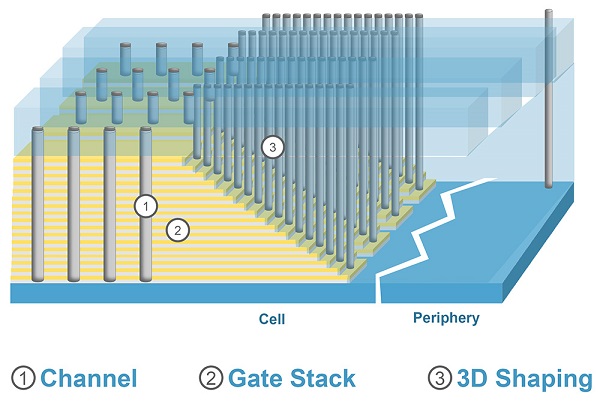

메모리 업계가 차세대 D램 구조로 상정하는 3D D램 양산을 위해 기존 대비 더 두꺼운 ArF(불화아르곤) PR(포토레지스트, 감광재) 개발이 선행되어야 할 것으로 보인다. 3D D램은 3D 낸드플래시와 마찬가지로 셀이 수직방향으로 적층된 구조로, 단수가 높아질수록 계단식으로 셀을 깊이 깎아내야 하기 때문이다.

삼성전자는 지난 2013년 3D 낸드플래시 양산 과정에서 동진쎄미켐을 두꺼운(Thick) KrF(불화크립톤) PR 공급사로 선정했으며, 현재까지 이 회사에서만 관련 재료를 공급받고 있다.

워드라인을 세울까, 비트라인을 세울까

아직 D램 3사(삼성전자⋅SK하이닉스⋅마이크론)가 생산하는 제품은 모두 2차원 평면 구조다. 3D D램은 선행개발 차원에서 양산을 검토하고 있으며, 명확하게 어떤 구조로 정착하게 될 지 청사진이 그려지지 않았다.

다만 2D 구조는 EUV(극자외선)를 투입하면서까지 공정 미세화에 매진했음에도 더 이상 세대 전환이 이뤄지기 어려운 지경에 이르렀다. 3사가 초기 양산 중인 최선단 공정은 10나노급 5세대(D1b)다. 업계는 10나노급 6세대가 사실상 2D 구조로 구현할 수 있는 한계로 판단하며, 그 이후로는 밀도를 높이기 위한 다른 차원의 접근이 필요할 것으로 본다.

3~4년 내에 3D D램을 양산 할지 말지, 양산한다면 어떻게 양산할 지를 결정해야 한다. 구조와 공정이 정해지면 이에 따른 소재 역시 발빠르게 개발되어야 한다.

특히 3D 낸드플래시 양산과 함께 두꺼운 KrF PR이 고다층 구현의 핵심 열쇠가 되었듯, 3D D램은 두꺼운 ArF PR 개발이 선행되어야 할 것으로 예상한다. PR은 노광장비의 빛을 받아 회로 패턴을 구현하는 핵심 소재다.

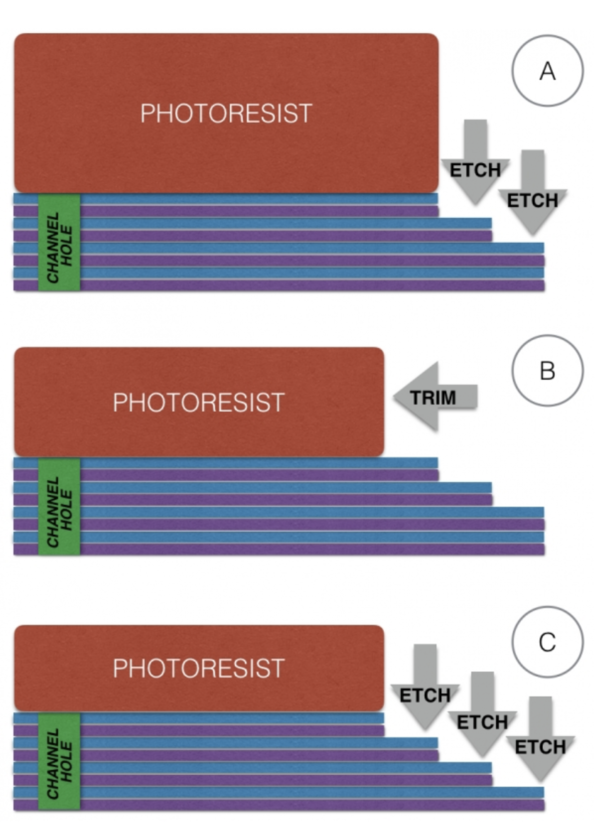

통상 PR이 두꺼워질수록 소재 투입량도 많아지고 공정 시간도 길어지기에 필요한 만큼만 웨이퍼 위에 도포한다. 이러한 상식은 3D 낸드플래시 양산과 함께 바뀌었다. 3D 낸드플래시는 100~200층에 이르는 셀에 ‘컨택 패드’를 형성하기 위해 가장자리를 계단 형태로 식각하는데, 이 때 종전 대비 두꺼운 KrF PR이 필요하다. 물리적으로 두껍게 PR이 도포되어야 10여개층씩 한 번에 식각할 수 있기 때문이다.

현재 3D 낸드플래시 양산에 투입되는 KrF의 도포 두께는 약 15μm 정도로, 일반 KrF 노광 공정에 쓰이는 재료 대비 30~40% 정도 더 두껍다.

D램은 낸드플래시보다는 셀 피치가 작기에 향후 3D D램 생산에는 KrF 보다는 ArF PR이 계단식 식각을 위해 사용될 가능성이 높다. 마이크론 부사장 출신인 박영욱 한양대 신소재 공학과 교수는 “D램의 워드라인을 세울 경우 40nm(나노미터) 안팎, 비트라인을 세우면 70nm 안팎의 피치가 구현될 것으로 예상된다”며 “3D D램은 ArF 이머전(액침) 공정이 동원되어야 할 수도 있다”고 말했다.

워드라인은 D램 트랜지스터 게이트 전극에 연결된 도선이다. 트랜지스터의 온⋅오프를 명령해 캐패시터에 접근 여부를 결정한다. 비트라인은 소스⋅드레인에 연결된 도선이다. 캐패시터에 저장되거나 저장될 데이터를 읽고 쓰는 역할이다. 워드라인⋅비트라인 중 어떤 걸 세우는 구조로 갈 것인지에 따라 요구되는 피치 수준이 달라지는 것이다.

박 교수는 “수직 셀 높이를 낮추는 게 양산에 용이하다는 측면에서 워드라인을 버티컬로 하는 구조가 유리할 것”이라고 말했다. 40nm 안팎의 피치를 구현해야 한다는 뜻이다. 통상 물을 쓰지 않는 ArF 드라이 공정으로는 65nm, ArF 이머전 공정으로는 30nm까지 구현할 수 있다.

“두꺼운 ArF 개발에 다양한 시행착오 필요”

PR 업계는 ArF를 두껍게 도포하는 자체는 어렵지 않을 것으로 본다. PR 도포 두께는 결국 재료의 점도와 관련이 있는데, 이를 컨트롤해 30~40% 두껍게 도포하게 할 수 있다.

다만 PR이 두껍게 올라가면 노광에 따른 특성이 달라진다. 노광장비에서 출발한 빛이 웨이퍼 위에 조사될 때, PR 표면과 안쪽에 도달하는 빛의 양이 달라지기 때문이다. 지상과 산꼭대기에 도달하는 태양광의 양이 달라지는 것과 같다.

PR이 얇을때는 그 편차가 작지만, PR이 두꺼워지면 차이가 커진다. 한 노광공정 전문가는 “도포 두께는 PR을 구성하는 폴리머 종류를 바꿔서 조절하는 게 가능하다”면서도 “PR 깊이에 따른 빛의 양이 달라지면 PAG(Photo Acid Generator) 등 PR을 구성하는 소재도 새로 설계해야 한다”고 설명했다.

따라서 단순히 기존 ArF PR을 두껍게 바른다고 되는 것은 아니고, 3D 낸드플래시 양산 당시처럼 3D D램용으로 새로운 ArF PR 개발에 착수해야 한다. 특정 PR 공급사와의 공동 개발을 통해 전용 제품을 개발해야 하는 셈이다. 현재 삼성전자의 3D 낸드플래시용 PR은 동진쎄미켐, SK하이닉스용은 독일 머크가 독점하다 일본 JSR로 이원화됐다.

한 반도체 산업 전문가는 “아직 3D D램 양산까지 시간이 남은 만큼 국내외 PR 공급사 중 일부를 선정해 공동 개발에 착수할 것”으로 전망했다.