BIPV 모듈 타입으로 생산 전망

한화솔루션에 이어 열증착 방식 택해

한국전력이 차세대 태양광 기술로 주목을 받고 있는 페로브스카이트 솔라셀용 증착(Evaporation) 장비를 발주했다. 파일럿 라인 구축을 통해 실리콘 결정질 솔라셀 대비 경제성 높은 생산기술을 확보한다는 목표다.

한국전력, 셀코스에 페로브스카이트 증착장비 발주

한국전력은 지난달 국내 디스플레이 장비 제조업체 셀코스에 페로브스카이트 솔라셀 열증착 장비를 발주했다. 열증착 장비는 유기물을 고열로 끓여 증발하는 힘을 빌어 박막을 형성하는 기술이다. 한국전력은 내년 초 전력연구원 내 장비를 반입해 페로브스카이트 솔라셀 파일럿 라인을 구축할 계획이다.

한국전력이 페로브스카이트 솔라셀을 통해 만들고자 하는 모듈은 BIPV(빌딩일체형솔라셀) 방식이다. BIPV 모듈은 빌딩 외벽에 부착할 수 있을만큼 가볍고, 외광이 통과할 수 있도록 투명해야 한다.

따라서 한화솔루션이 선익시스템 장비를 통해 구현하고자 하는 탠덤셀 방식으로는 구현이 안 된다(KIPOST 2023년 10월 24일자 <선익시스템, 한화솔루션에서 페로브스카이트 증착장비 수주> 참조). 탠덤셀 하부의 실리콘 결정질 솔라셀이 무겁고, 태앙광을 통과시키지 못하기 때문이다.

한 솔라셀 산업 전문가는 “한화솔루션은 큐셀을 통해 저렴하게 실리콘 결정질 솔라셀을 수급할 수 있다는 점에서 탠덤셀 방식을 택했겠지만, 그 외 회사들은 BIPV 방식 개발이 경제성이 더 높다”고 설명했다.

페로브스카이트 이전에도 투명한 유리기판이나 플라스틱 기판에 솔라셀을 만들려는 시도는 있었다. DSSC(염료감응형솔라셀)가 대표적이다. DSSC는 투명하고 저가 공정으로 생산 가능하지만 광변환효율이 한자릿수 초중반에 불과하다. 2010년 이후 실리콘 결정질 솔라셀에 시장을 완전히 내어준 이유다.

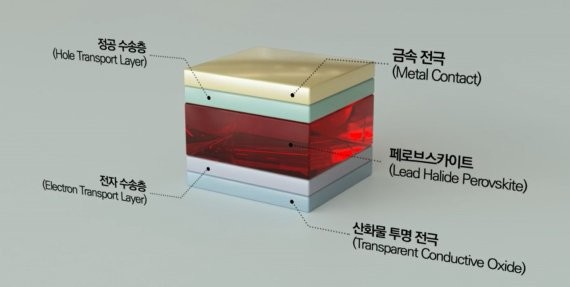

한국전력은 디스플레이 생산에 사용되는 유리기판에 페로브스카이트를 증착해 광변환효율(태양광이 전력으로 전환되는 비율) 18% 이상의 솔라셀 생산기술을 확보한다는 목표다. 이번에 파일럿 라인으로 구축하는 설비는 150㎜ X 150㎜ 기판 크기를 생산할 수 있는데, 이는 디스플레이로 치면 아직 1세대(270㎜ X 360㎜)에도 미치지 못한다.

솔라셀 역시 디스플레이와 마찬가지로 기판 사이즈가 늘어날수록 면적당 생산 단가가 낮아지고, 향후 모듈 구성에 따른 조립 비용도 떨어진다. 더 큰 기판으로 만들수록 더 적은 수의 솔라셀만으로 전체 모듈을 구성할 수 있어서다. 한전은 다수의 솔라셀을 엮어 1300㎜ X 1300㎜ 크기 모듈을 구성하면 200W급 BIPV 제품을 출시할 수 있을 것으로 전망하고 있다.

따라서 파일럿 생산 검증과 함께 2세대(370㎜ X 470㎜), 3세대(550㎜ X 650㎜) 등 더 큰 기판으로의 전환도 타진할 전망이다. 일본 업체들은 증착 방식보다는 설비투자비가 싼 잉크젯 프린팅이나 코팅 공정을 통해 생산기술을 확립하는 방안을 추진하고 있다. 그러나 대면적 페로브스카이트 솔라셀 구현에는 증착 방식이 훨씬 유리하다.

한 증착기술 전문가는 “OLED 생산에 쓰인 열증착 기술은 이미 대면적화와 소자 장수명 확보에 성공했지만, 잉크젯 프린팅은 노즐 막힘 문제나 수명 단축 문제를 해결하지 못했다”고 말했다.