불활성 기체 이용한 고출력 레이저

현재보다 비아홀 직경 절반 이하로 축소

반도체 패키지에 사용하는 기판(IC Substrate) 비아홀 가공에 엑시머 레이저 기술이 도입될 전망이다. 반도체 회로 미세화에 따라 기판 내 비아홀 직경도 지금보다 더 축소되어야 하기 때문이다.

엑시머 레이저를 도입하면 비아홀 직경은 현재의 절반 이하로 좁힐 수 있는 반면, 공정 단가는 크게 늘어날 것으로 예상된다.

삼성전기, 비아홀 가공에 엑시머 레이저 도입 추진

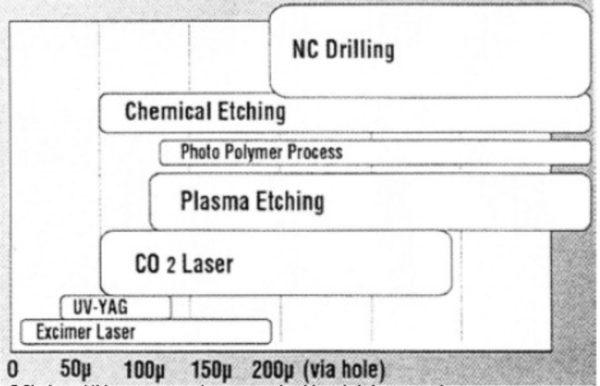

그동안 PCB(인쇄회로기판) 업계는 뚫어야 하는 홀 크기가 줄어듦에 따라 가공 기술을 지속 업그레이드해왔다. 홀 크기에 맞춰 화학식각⋅플라즈마식각⋅CO₂레이저 드릴링 등이 동원됐다. 현재 가장 작은 홀 가공에 사용하는 기술은 355nm 파장의 UV레이저다.

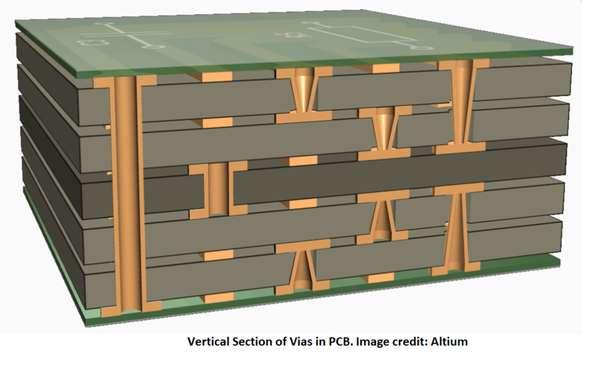

UV레이저를 이용하면 가장 작게는 25μm(마이크로미터) 직경의 홀까지 만들 수 있다. 그러나 최근 반도체 공정 미세화가 극한으로 치닫고, 이를 패키지하기 위한 기판 역시 선폭이 지속적으로 줄고 있다. 이 때문에 고다층 기판 내에서 각 레이어 간 신호 전달을 위한 통로인 비아홀 역시 지금보다는 더 작아져야 할 필요성이 대두됐다.

PCB 업계가 반도체용 기판 생산에 엑시머 레이저 도입을 검토하는 것은 이 때문이다. 엑시머 레이저는 불활성 기체를 이용해 발생시킨 레이저를 의미한다. 반도체 노광공정에 사용하는 ArF(불화아르곤)⋅KrF(불화크립톤) 광원이 대표적인 엑시머 레이저다. ArF의 파장은 193nm, KrF는 248nm다.

통상 레이저의 파장이 짧을수록 개별 펄스(Pulse)의 에너지는 높아지며, 분자간 결합을 끊어내는 광화학(Photochemical) 작용이 우세해진다. 덕분에 엑시머 레이저를 이용할 경우, 비아홀 가공 크기를 10μm 수준까지 낮출 수 있을 것으로 예상된다. 또 파장이 짧아지면 빛이 열로 전환되는 광열(Photo Thermal) 효과가 줄어 열 변형이 우려되는 각종 절연체 가공에도 유리하다.

황치원 삼성전기 패키지개발팀장(상무)은 “패키지 기판 비아홀 가공에 엑시머 레이저 기술을 도입하는 방안을 검토하고 있다”며 “엑시머 레이저를 적용하면 기존 기술 대비 여러 이점이 있다”고 말했다.

다만 엑시머 레이저를 실제 비아홀 가공에 적용하면 공정 비용 증가는 불가피할 것으로 예상된다. 이미 일반화된 기술인 UV 레이저에 비해 엑시머 레이저는 레이저 광원 공급처가 제한적인 탓이다. 세계적으로 미국 코히어런트와 사이머, 일본 기가포톤 정도가 엑시머 레이저 광원을 공급한다. 이 중에 사이머는 네덜란드 ASML의 자회사로, 주로 노광장비용 광원에 사업이 집중돼 있다. PCB용 엑시머 레이저는 코히어런트와 기가포톤을 통해 수급할 수 밖에 없는 구조다.

반도체용 노광 장비를 제외하면 엑시머 레이저가 가장 폭 넓게 사용되는 분야가 OLED(유기발광다이오드)용 LTPS(저온폴리실리콘) 제조 공정이다. 여기에는 XeCl(염화제논) 가스를 이용한 308nm 파장의 엑시머 레이저가 사용된다. LTPS 제조 공정은 OLED 제조 과정에서 생산 단가가 가장 높은 축에 속한다.

한 레이저 업체 관계자는 “엑시머 레이저 도입에 따라 일부 생산 단가가 높아지겠지만, 엑시머 레이저가 아니면 10μm급 비아홀을 만드는 게 불가능하다”며 “결국 신공정 적용에 따른 생산비 증가가 패키지 기판 원가에 일부 전가될 것”이라고 말했다.