공정 상 동박이 경박단소화에 유리

얇으면서 강도는 유지하는 게 관건

다음달 인적분할을 통해 신설되는 두산솔루스의 양대 목표 시장은 2차전지(배터리)와 유기발광다이오드(OLED)다. 2차전지에는 동(구리)박과 알루미늄박 두 종류의 금속박이 들어가는데, 두산솔루스는 이 중 동박 시장에서 승부를 보기로 했다. 앞서 지난 6월 SKC가 인수키로 한 KCFT 역시 배터리용 동박 전문업체다.

두산솔루스는 동박 생산능력을 현재의 1만톤에서 5만톤으로 곧 늘릴 계획이며, KCFT는 현재 3만2000에서 22만톤(2030년 기준)까지 7배로 확대할 계획이다.

알루미늄박보다 동박에서 혁신 찾는 이유

2차전지 산업에 첫 문을 두드리는 대기업들이 동박 시장을 집중 공략한다. 2차전지용 금속박 시장은 전기차 산업 성장에 따라 매년 25%의 성장세를 보인다. 지난해 15만3000톤 정도였던 글로벌 수요는 오는 2025년 72만3000톤(IHS마킷 추정)까지 늘어날 전망이다. 수요 증가세는 음극에 들어가는 동박 뿐만 아니라 양극용 알루미늄박 역시 마찬가지다.

그럼에도 기업들이 알루미늄박은 내버려두고 앞다퉈 동박 산업으로 몰려드는 이유는 무엇일까. 이는 향후 2차전지 시장 경쟁력이 알루미늄박이 아닌 동박에서 비롯될 것으로 보기 때문이다. 기술 개발 여부에 따라 높은 부가가치를 누릴 가능성이 크다는 뜻이다.

배터리에 들어가는 알루미늄박과 동박은 생산 과정이 판이하다. 알루미늄박은 압연공정을 통해 생산한다. 압연은 두 개의 롤러 사이를 두꺼운 철판이 왕복하면서 점차 얇게 펴 만드는 기술이다. 롤러 사이 거리를 좁히면 더 얇게 만드는 게 가능은 하나, 그만큼 공정 비용이 많이 든다. 롤러 사이를 지날 때 알루미늄박이 상처를 입지 않도록 오일을 가해주고, 다시 탈지(脫脂)하는 과정도 매번 뒤따른다.

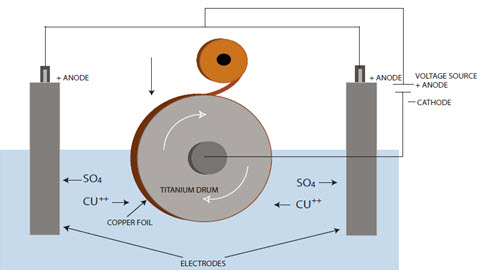

반면 동박은 도금 공정으로 생산한다. 동이 녹아있는 용액에 원통형 티타늄 드럼을 굴려주면 전기도금(Electroplating) 원리에 따라 동박이 티타늄 드럼 표면에 맺힌다. 이때 동박이 나노미터(nm) 두께로 쌓이는데, 필요한 두께만큼 도금한 뒤 떼어내면 동박이 완성된다. 알루미늄박이 두꺼운 철판을 얇게 펴 만든다면, 동박은 미세하게 얇은 막을 쌓아서 만든다.

이 때문에 삼성SDI⋅LG화학⋅SK이노베이션 등 배터리 셀 업체들이 양산 라인에 사용하는 알루미늄박은 15μm 안팎이지만, 동박 두께는 4.5~6μm에 불과하다. 동박 두께가 알루미늄박의 절반 이하에 불과하다. 내년에 양산 라인에 적용될 동박 두께는 4μm까지 내려갈 전망이다.

김영태 KCFT 사장은 “압연 공정은 20μm 이하로 내려가면 생산비가 기하급수적으로 늘어난다”며 “이 때문에 금속박 두께를 줄이는 작업은 대부분 음극인 동박에서 이뤄진다”고 말했다.

“코팅속도 1분에 100m”...강도는 유지해야

배터리 셀 업체들이 이처럼 얇은 금속박 만들기에 천착하는 것은 금속박 두께가 얇을수록 더 많은 활물질을 코팅할 수 있기 때문이다. 통상 금속박 위에는 양극 활물질과 음극 활물질을 200~250μm 두께로 코팅한다. 금속박 두께를 줄여서 공간을 더 확보하면, 그 만큼 더 많은 양의 활물질을 코팅할 수 있고, 결과적으로 배터리의 에너지 저장량을 늘릴 수 있다.

다만 단순히 금속박이 얇기만 해서는 활물질을 코팅량을 증대시키는 데 한계가 있다. 금속박 두께가 얇을수록 강도가 약해지고, 공정 중에 금속박이 찢어질 수 있기 때문이다. 더구나 압연 방식으로 생산된 알루미늄박에 비해 도금방식으로 만든 동박은 조직이 치밀하지 못하다.

배터리용 코터를 생산하는 PNT 김준섭 사장은 “활물질 코팅 공정은 1분에 100m 속도로 신속하게 진행되기 때문에 금속박 강도가 기준에 미치지 못하면 찢어지는 현상이 발생한다”며 “코팅 속도는 3년 내 1분당 150m 수준으로 더 빨라질 것”이라고 말했다.

이 때문에 KCFT⋅일진머티리얼즈 등 동박 업체들은 동 용액에 강도를 개선시켜주는 첨가제를 더해 공정 중 불량이 발생하는 현상을 방지하고 있다. 첨가제 레시피(Recipe)가 각 동박 업체의 경쟁력인 셈이다.

김영태 사장은 “각 회사마다 첨가제 레시피는 철저하게 비밀에 부친다”며 “전해 동박을 얇게 만든다고 해도 강도가 받쳐주지 못하면 양산 공정에 사용하기 어렵다”고 말했다.