FC-BGA 대면적화가 목표인 글래스 코어기판

휨 방지 위해 다시 두꺼워지는 원장 유리

글래스 인터포저와는 차별화

점차 얇아지는 추세였던 글래스 코어기판 원장 유리가 다시 두꺼워지는 방향으로 가닥을 잡고 있다. 당초 도금 편의성을 위해 얇은 원장이 선호됐으나, 휨 현상을 방지하려면 일정 이상의 두께를 유지해야 한다는 판단 때문이다.

글래스 코어기판과 달리 글래스 인터포저는 여전히 얇은 원장이 우선 검토되고 있다.

다시 두께 1000μm 넘어가는 원장 적용

지난해까지 글래스 코어기판 생산에 사용된 원장 유리 두께는 800μm 안팎이다. 당초 1000μm 원장이 검토된 바도 있었으나 두께가 얇을수록 공정 측면의 이점이 커 점차 얇아져왔다.

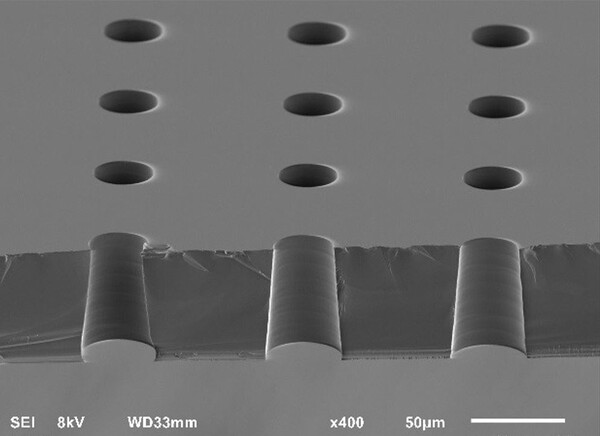

원장 유리가 얇으면 우선 TGV(글래스관통전극)를 뚫는 시간을 단축할 수 있다. TGV 홀은 레이저로 식각 선택비를 높인 뒤, 습식식각을 통해 뚫어낸다. 강알칼리 용액에서 최장 8시간 안팎 소요된다. 원장 유리가 얇으면 그 만큼 식각 시간을 줄일 수 있다.

구리 도금을 위해 TGV 홀 내부에 금속막을 입히는 메탈라이제이션 공정과 이후 도금 공정 역시 원장이 얇을수록 유리하다. 통상 TGV 홀의 종횡비(Aspect Ratio)가 클수록 메탈라이제이션⋅도금 공정 수율은 낮다. 금속 입자와 도금액이 홀 내부로 침투해 들어가기가 어려운 탓이다.

따라서 TGV 홀 직경이 고정된다면 TGV 종횡비를 낮추기 위해서라도 유리 두께는 얇을수록 좋다. 한 반도체 산업 전문가는 “당초 1000μm 두께가 검토되던 글래스 코어기판 원장 유리가 800μm로 내려간 건 도금을 위해 종횡비를 낮추려는 목적이 컸다”며 “일부 업체들은 600μm 원장을 검토하기도 했다”고 설명했다.

다만 최근 글래스 코어기판 사업을 준비 중인 회사들은 다시 원장 유리 두께를 1000μm, 혹은 그 이상으로 늘리는 방향을 타진하고 있다.

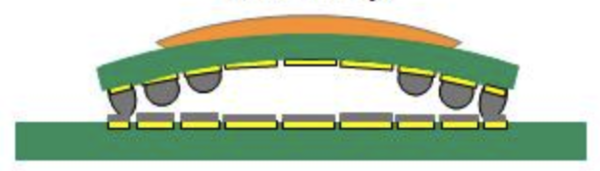

이는 유리 두께가 얇아질수록 공정상 이점이 커짐에도 불구하고, 휨 현상에는 취약해지기 때문으로 추정된다.

글래스 코어기판은 최소 ‘100바디(가로⋅세로 100㎜)’ 이상의 대면적 FC-BGA(플립칩-볼그리드어레이) 기판을 타깃으로 하는 만큼, 휨 현상에 대한 제어 난이도가 높다. 동일한 비율로 휘어진다고 가정했을 때, 패키지 기판 면적이 넓을수록 본딩 공정에서 접촉 불량 발생 확률도 커진다(아래 그림 참조).

또 다른 반도체 산업 전문가는 “최근 한 글래스 코어기판 제조사가 100바디 FC-BGA를 600μm 원장 유리로 생산했다가 고객사 평가에 낙방하기도 했다”며 “원장 두께를 키우면 휨에 대한 저항성을 개선할 수 있다”고 설명했다.

글래스 인터포저는 여전히 얇은 유리 선호

이처럼 원장 유리 두께를 두껍게 하면 앞서 열거한 공정상 이점은 누릴 수 없게 된다. 메탈라이제이션 및 도금 난이도가 높아지는 것이다. 그러나 글래스 코어기판의 도입 목적이 2.5D 패키지의 대면적화에 방점이 찍혀 있다는 점에서 다시금 원장 유리가 얇아질 가능성은 낮을 거라는 게 업계 추정이다. 어떻게든 도금 기술을 발전시켜야지, 도금 편의성을 위해 대면적화를 양보할 이유는 없다는 뜻이다.

다만 글래스 코어기판과 달리, 글래스 인터포저는 여전히 더욱 얇은 원장 유리를 선호하는 트렌드가 뚜렷하다. 원래 글래스 인터포저용 원장 유리 두께는 400μm 정도였으나, 최근에는 200μm 이하 유리도 검토된다. 특히 삼성전자는 170μm 수준의 원장 유리를 글래스 인터포저 생산에 투입하는 방안을 고려하는 것으로 알려졌다.

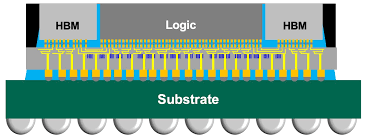

이는 글래스 인터포저의 개발 목표가 대면적화 보다는 글래스 공정 도입을 통한 원가절감에 있기 때문이다. 현재 인터포저는 원형 실리콘 웨이퍼를 이용해 생산하는 탓에 비용 효율적이지 않다. DDI(디스플레이구동칩)⋅CIS(이미지센서)를 생산해야 할 300㎜ 파운드리 라인에서 인터포저를 생산해야 하는 기회비용이 막대하다.

사각형 글래스 기판에서 인터포저를 생산하면 파운드리 생산능력을 저해하지 않고도 2.5D 패키지용 인터포저를 조달할 수 있게 된다. 따라서 글래스 인터포저 생산의 목표는 공격적인 대면적화 보다는 실리콘 공정 대체다. 메탈라이제이션과 도금 공정 편의를 위해 원장 유리 두께를 낮추는 게 용인 된다.

결국 원장 유리 두께 트렌드는 ▲대면적화가 최우선 목표인지의 여부(글래스 코어기판)▲시급한 실리콘 공정 대체가 목표인지의 여부(글래스 인터포저)에 따라 확연히 갈라지고 있는 셈이다.