반도체 이어 OLED용 ALD 전구체 개발

"2024년 전후, 봉지 공정부터 적용"

DNF, '패스트팔로어' 소재 업체서 '퍼스트무버'로

“이르면 2024년을 전후로 OLED(유기발광다이오드) 공정에 ALD(원자층증착) 기술이 사용되기 시작할 것입니다.”

그동안 디스플레이 산업은 ALD 기술의 불모지였다. 2010년 이후 잠깐 OLED 라인에서 ALD 사용 가능성을 타진한 적도 있었지만, 비용 대비 효율 문제 탓에 이내 퇴장했다. 그리고 10년여만에 다시 ALD 기술이 디스플레이 산업 전면에 등장할 채비를 하고 있다.

김명운 디엔에프 대표는 그 시점을 이르면 2024년, OLED용 봉지(인캡슐레이션)막부터 적용될 것으로 보고 있다. 최근 KIPOST와 만난 김 대표는 “ALD를 이용한 봉지막은 기존 대비 얇으면서도 성능을 더 우수하게 만들 수 있다”며 “이 때문에 폴더블 디스플레이용 봉지막으로 더 적합하다”고 설명했다.

디엔에프는 반도체용 전구체(프리커서) 공급사다. 삼성전자 반도체 라인에 DPT(더블패터닝테크)⋅HCDS(헥사클로로디실란)⋅High-K(하이케이, 고유전율) 전구체를 공급해왔다. 4~5년 전부터 OLED 공정에 ALD 공정이 침투할 것으로 보고 관련 전구체를 개발했다. 김 대표는 “선두권 디스플레이 업체가 ALD 봉지 공정을 도입하면, 산업 전체가 같은 방향으로 움직이기 시작할 것”으로 예상했다. ALD 봉지 기술이 대세가 될 거라는 뜻이다.

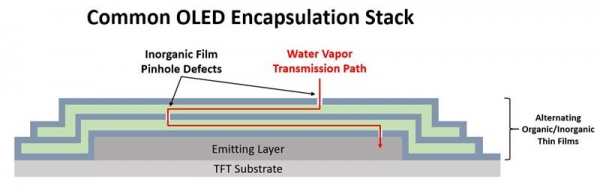

기존 OLED의 봉지 공정은 CVD(화학기상증착)와 잉크젯 프린터의 한 쌍으로 조합한 게 표준이다. CVD로 무기막을, 잉크젯 프린터로는 유기막을 번갈아 쌓아 올리는 것이다. 이 조합은 생산 속도가 빠르지만 봉지막이 완벽하지 않고 두꺼운 게 단점이다.

ALD는 봉지막을 옹스트롬(0.1nm) 단위로 한층한층 쌓아서 만든다. 그 만큼 조직이 치밀해 산소⋅수분으로부터 OLED층을 완벽하게 보호한다. CVD를 이용한 종전 방식이 자갈을 쌓아 만드는 거라면, ALD는 진흙으로 된 퇴적층처럼 산소⋅수분이 빠져나갈 틈이 없다. 폴더블 스마트폰 시장이 성장하면서 더 얇고 강한 봉지층에 대한 니즈가 증가하고 있는데, 여기에 ALD 봉지 기술이 제격인 셈이다.

김 대표는 “아직 양산 라인에서 ALD 도입에 따른 비용 증가 증가 요소를 다각적으로 따져봐야 한다”면서도 “하이엔드 제품 생산용 라인에는 ALD 기술이 곧 도입될 것”으로 전망했다.

ALD 봉지용 전구체는 디엔에프에도 의미가 각별하다. 그동안 전구체 개발 과정에서 외산 제품을 국산화하는 ‘패스트 팔로어(빠른 추격자)’ 전략을 구사해 왔으나, 이 제품만큼은 세계 최초로 개발한 품목이기 때문이다.

김 대표는 “이제 국내 소재 업계도 외산 독점 품목을 이원화 하는 단계는 지났다. 앞으로는 ALD 봉지용 소재처럼 완전히 새로 도입되는 공정을 지원할 소재를 찾아서 개발해야 한다”고 설명했다.

디엔에프가 ALD용 봉지 소재 외에 새로운 분야로 개척하고 있는 기술은 건식 PR(포토레지스트)이다. 건식 PR은 액체 형태인 기존 PR과 달리 ALD, 혹은 CVD를 이용해 증착 방식으로 코팅하는 소재다. 건식으로 공정을 수행하면 노광 공정에서 해상력(Resolution)을 높여 미세 패턴을 구현하는 데 유리하다.

김 대표는 “습식 PR은 이미 글로벌 전문업체들이 시장을 구축하고 있어 신규 업체 진입이 불가능하다”며 “건식 PR은 완전히 새로운 기술이라는 점에서 우리 같은 전구체 회사에도 기회가 열려 있다”고 말했다.