에스에프에이, 마이크로 LED 패널용 TGV 장비 개발

TV 등 컨슈머 시장으로 확장은 어려울 듯

마이크로 LED를 이용한 디스플레이 제조에 TGV(글래스관통전극) 기술 도입이 검토되고 있다. TGV 기술을 통해 마이크로 LED 모듈 간 접합 부위에서 전극을 효과적으로 보호할 수 있을 것으로 기대된다.

에스에프에이, 마이크로 LED 패널용 TGV 장비 개발

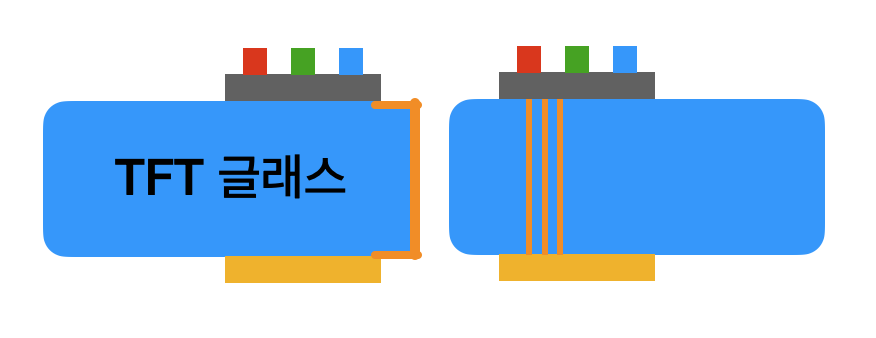

반도체⋅디스플레이 장비 전문업체 에스에프에이는 마이크로 LED 패널용 TGV 장비를 개발, 한 PID(공공정보디스플레이) 제조사에 공급을 추진하고 있다. 에스에프에이가 개발한 TGV 장비는 그동안 ‘랩-어라운드(Wrap-around)’ 방식으로 처리했던 패널 전면 전극과 후면 구동회로 간 연결을 대체한다.

마이크로 LED 디스플레이는 아직 대면적 패널을 한 번에 제작할 정도로 수율이 높지 않다. 이 때문에 바둑판 형태로 잘게 쪼개어 낱장 모듈로 제작한 뒤, 하나로 합친다.

이 때 화면 가장 자리에 위치하는 모듈은 구동회로를 패널 옆면에 부착할 수 있으나, 화면 중앙부에 위치하는 모듈들은 구동회로를 화면 뒷편에 부착해야 한다. 랩-어라운드는 이 구동회로가 붙어 있는 FPCB(연성인쇄회로기판)를 앞쪽 전극까지 연결하는 작업이다.

에스에프에이가 우선 PID 제조사에 TGV 설비 공급을 타진하는 건, 기존 랩-어라운드 전극의 내구성 때문이다. 전극을 패터닝 한 뒤 보호를 위한 오버코트를 씌우지만, 외부 환경에 노출된 PID 특성상 시간이 갈수록 내구성이 떨어질 수 있다. 특히 야외 환경에 설치된 PID는 온도 변화와 비바람에 쉽게 노출된다.

TGV 기술로 글래스 내부에 구멍을 뚫어 패널 앞뒤를 직접 연결하면, 전극이 외부로 노출될 일이 없다. 덕분에 전극 내구성이 높아진다는 게 에스에프에이의 설명이다.

마이크로 LED 패널용 TGV 공정 역시 반도체 글래스 기판용 TGV 형성 과정과 동일하다. 레이저로 글래스의 식각 선택비를 높인 뒤, 습식 식각으로 구멍을 뚫어낸다. 이후 홀 내부를 도금 공정을 통해 구리로 채운다.

에스에프에이는 이 가운데 레이저 변조 장비와 TGV 홀 검사장비 등을 개발했다. 이들 설비는 마이크로 LED 패널 뿐만 아니라 반도체용 TGV 홀 가공에도 전용할 수 있다. 에스에프에이 관계자는 “TV 처럼 PPI(1인치 당 픽셀 수)가 높은 패널은 단위면적 당 TGV 홀 개수가 많아지기에 글래스 강성에 문제가 생길 수 있다”며 “PID는 상대적으로 PPI가 낮아서 이 방면의 우려는 없을 것”이라고 말했다.

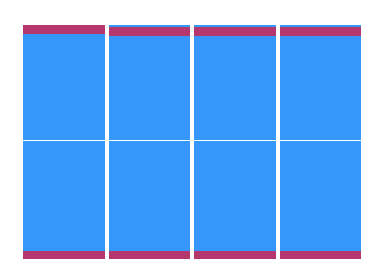

최근 TV용 마이크로 LED 패널은 모듈 사이즈를 점차 키우고 있다는 점에서 TGV는 물론 랩-어라운드 없이 제작하는 방향으로 나아가고 있다. 대만 AUO는 최근 127인치 마이크로 LED TV 패널을 내놨는데, 이 패널은 41.6인치 모듈 8개(4 X 2)를 이어 붙여 만들었다. 이렇게 제작하면 모든 모듈이 구동회로를 붙일 가장 자리를 갖게 된다. 따로 구동회로를 모듈 뒷면에 붙일 이유가 사라지는 것이다.

따라서 향후 마이크로 LED 패널에 TGV 기술이 도입되더라도 컨슈머 시장까지 확장하기는 쉽지 않을 것으로 예상된다.