포토리소그래피 없이 2회 공정으로 패턴 완성

국내서도 2000년대 초 도입 시도

잉크젯 프린팅 기술로 PCB(인쇄회로기판) 제조시 탄소 배출량과 물 사용량을 획기적으로 줄일 수 있는 기술을 일본 스타트업이 개발했다. 잉크젯 생산 방식은 과거 국내 PCB 업계도 시도했으나 느린 생산속도 탓에 양산에 전면 도입되지는 못했다.

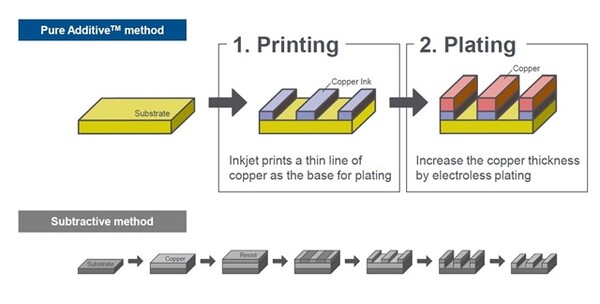

엘리판테크는 인쇄 기술을 이용해 PCB를 환경 친화적으로 생산할 수 있는 기술을 개발했다고 12일 밝혔다. 이 회사 잉크젯 프린터를 이용하면 절연체 표면의 특정 부위에 구리 패턴을 얇은 두께로 올릴 수 있다. 이후 도금 공정을 거치면 얇은 구리 패턴이 올라간 부위에만 원하는 높이 만큼의 구리층 입혀진다.

현재 PCB 업계는 절연체 표면에 구리 패턴을 만들기 위해 ‘텐팅' 공법이나, 더 미세 패턴을 위해 ‘mSAP’ 공정을 쓴다. 텐팅 공정은 절연체 전면에 구리를 도금한 후, 필요 없는 부분을 포토리소그래피 기술로 제거하는 방식이다. mSAP은 구리를 식각하는 공정은 없지만 드라이필름 현상하고 박리하는데 추가 공정이 들어간다. 둘 다 공정 스텝수가 많고 오염물질 배출도 상당하다.

잉크젯 프린터를 이용하면 단 2회의 공정으로 PCB 패턴을 만들 수 있다는 게 엘리판테크의 설명이다. 회사측은 이 방식을 이용해 PCB 생산시 발생한는 탄소 배출량의 75%, 물 사용량의 95%를 저감할 수 있다고 강조했다.

엘리판테크는 자사 기술을 이용해 직접 PCB 제조업에 나설 계획은 없다. 대신 기존 PCB 업체들을 상대로 잉크젯 프린터와 잉크 소재를 공급한다는 계획이다. 현재 에이조(Eizo), 후쿠다, 라이트온 등과 거래하고 있다고 덧붙였다.

PCB 업계에 잉크젯 프린팅 기술이 선보인 건 이번이 처음은 아니다. 이미 2000년대 초부터 PCB 업계가 일부 시도한 방식이다. 다만 잉크젯 공정 특성상 생산속도 측면에서 기존 기술을 대체하기가 쉽지 않다. 또 mSAP 처럼 30μm 미만의 L/S(라인앤드스페이스, 회로폭)를 구현할 수 있을지도 관건이다.

이 때문에 국내 PCB 업계에서는 잉크젯 기술을 양산 보다는 시제품 제작 등 소량 생산을 위해 사용하는데 그쳤다. 텐팅 공정은 시제품을 다양하게 만들기 위해 포토마스크 등 소모품도 여러벌 준비해야 했으나 잉크젯 기술은 원하는 패턴을 즉석에서 구현할 수 있다. 대량 양산보다는 시제품 제작에 분야에서 잉크젯 프린팅 기술의 장점이 십분 부각된다.