산소⋅수분에 취약한 황화물계 전해질, 진공장비 필요

대기압에서 다루면 전고체 배터리 생산원가 낮춰

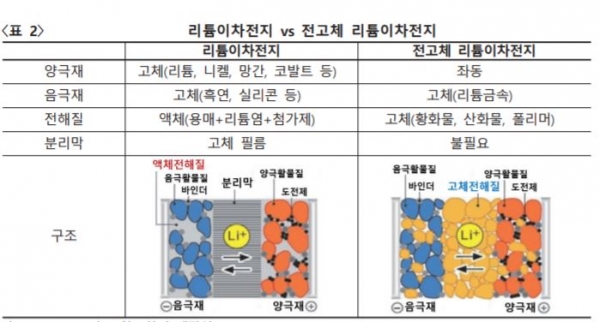

야스이 신타로 도쿄공대 교수가 이끄는 연구팀이 진공장비 없이 전고체 배터리를 생산하는 기술을 개발했다고 닛케이아시아가 30일 보도했다. 기존 리튬이온 배터리에서 액체 상태로 주입하는 전해질을 고체화 한 게 전고체 배터리다. 리튬이온 배터리 대비 폭발 위험이 낮고, 에너지 밀도는 더 높다는 점에서 ‘꿈의 배터리’로 꼽힌다.

문제는 생산 원가가 리튬이온 배터리 대비 10~20배 이상 높다는 점인데, 이는 전해질로 쓰일 황화물계 화합물을 다룰 때 고가의 진공 장비가 필요하기 때문이다. 황화물 전해질은 물과 쉽게 반응하고, 공기에 노출되면 불안정해지는 탓에 대기압에서 공정을 진행할 수 없다.

현재 리튬이온 배터리 생산 공정은 롤투롤 기반의 검증되고 저렴한 기술로 표준화 돼 있다. 그럼에도 완성차 및 배터리 업계가 배터리 생산원가를 낮추기 위해 갖은 노력을 다하고 있다. 따라서 고가의 진공장비를 동원해 생산한 전고체 배터리는 구현은 할 수 있으되, 가격 경쟁력을 감안하면 양산차에 적용하는 건 불가능하다.

도쿄공대의 대기압 공정 기반 전고체 배터리 생산 기술은 이러한 측면에서 의미가 있다. 야스이 교추측에 따르면 새로 개발된 전해질은 리튬붕소산화물을 기반으로 하며, 비휘발성⋅불연성 리튬염과 혼합돼 슬러리(반죽) 상태로 만든다. 이후 양극재, 혹은 음극재와 교차로 슬러리를 코팅한 뒤 건조하면 전고체 배터리가 완성된다.

연구팀은 샘플 제작한 전고체 배터리를 필름으로 밀봉한 뒤, 상온에서 2.4V 구동 성능을 측정했다. 그 결과 배터리 성능 지표인 이온 전도도는 1㎝ 당 5.9mS(밀리지멘스)로 측정됐다. 충방전 사이클 수명은 300회로 다소 부족했는데, 연구팀은 향후 이를 1000회까지 늘리는 연구에 집중할 계획이다. 또 140℃ 이상의 높은 온도에서는 성능이 발현되지 않아 이 부분에 대한 개선도 필요하다고 연구팀은 설명했다.

야스이 교수는 “10년 내 상용화를 목표로 연구를 지속하겠다”고 말했다.