건식⋅습식 대비 공정 간단하고 오염 배출 저감

실제 현장에서 적용하기는 난점 많아

폐배터리에서 각종 원소재를 추출하는 공정은 건식(Pyrometallurgy)과 습식(Hydrometallurgy) 모두 환경 측면에서 단점이 적지 않다. 건식은 고로 운용 과정에서 이산화탄소가 다량 배출되고, 습식은 화학 용액을 쓰는 만큼 오폐수 배출이 많다.

환경 오염 저감 차원에서 육성된 배터리 및 배터리 재활용 산업에서 역설적으로 이산화탄소와 오염 물질이 배출되는 셈이다.

건식⋅습식의 경쟁, 다이렉트 리사이클이 대안일까

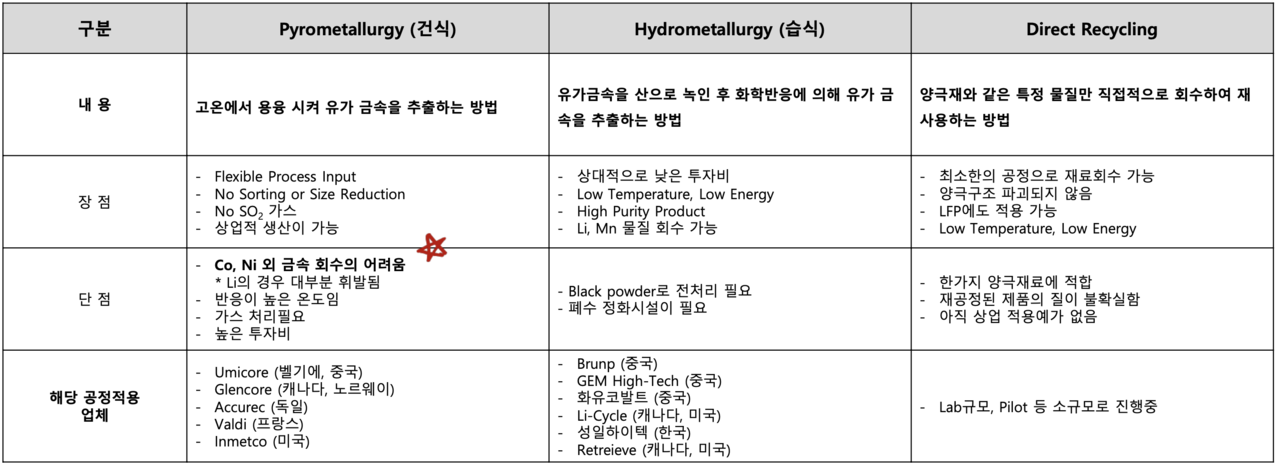

아직 산업 초창기인 배터리 재활용은 건식과 습식이 경쟁하고 있다. 주로 유럽⋅미국 회사들이 건식을, 우리나라와 중국 기업들이 습식을 택하고 있다.

건식은 폐배터리를 수거해 방전시킨 뒤, 고온의 고로에서 융용시켜 원소재들을 추출하는 기술이다. 건식은 습식 대비 공정이 간단한 게 장점이다. 배터리를 분쇄하거나 규격별로 나눌 필요 없이 통째로 고로에 넣고 녹여서 코발트⋅니켈을 뽑아낸다. 벨기에 유미코아, 캐나다 글렌코어, 미국 Inmetco 등이 건식 기술을 통해 상업 생산을 시작했다.

그러나 건식은 고로 운용이 불가피한 만큼 초기 투자비가 높고, 고로 가열 과정에서 다량의 이산화탄소가 배출된다. 투자비가 높다는 건 대규모 투자가 쉽지 않다는 의미이기도 하다. 결정적으로 코발트⋅니켈을 제외한 금속을 추출하는 게 불가능하다. 가장 비싼 리튬은 융용 과정에서 대부분 휘발되거나, 폐기물인 슬러그 속에 산포된다. 리튬만큼 비싸지는 않지만 망간 역시 회수가 안 된다. 이는 건식 재활용 공정의 수익성 자체를 크게 훼손한다.

이에 비해 습식은 배터리를 방전한 뒤 전처리(분쇄)를 거쳐 강산 용액으로 녹이는 방식이다. 코발트⋅니켈은 물론, 리튬⋅망간까지 모두 회수할 수 있다는 점에서 수익성 확보가 용이하다. 고로가 필요 없기에 초기 투자 비용이 싸고, 대규모 생산능력을 갖추는데 따르는 부담도 적다.

우리나라 성일하이텍⋅새빗켐과 중국 화유코발트, GEM하이테크, 브런프(Brunp)가 습식 공정을 통해 배터리 재활용 라인을 구축했다. 캐나다 리사이클(Li-Cycle)과 미국 리트리브 등 일부 북미 업체도 습식을 택했다.

그러나 습식은 건식과 달리 전처리 과정에서 배터리를 분쇄해 ‘블랙매스(Black Mass)’로 만들어야 한다는 점에서 공정이 복잡하다. 또 강한 산성 용액을 쓰기에 폐수 정화 시설도 뒤따라야 한다.

이처럼 건식⋅습식 모두 환경적인 맹점이 존재하는 탓에 ‘다이렉트 리사이클’ 방식도 대안으로 부각되고 있다.

다이렉트 리사이클은 배터리 양극에 코팅된 활물질을 고열이나 산성용액으로 녹이지 않고, 물리적인 힘으로 그대로 뜯어내는 방식이다. 활물질은 바인더라는 접착제와 반죽돼 알루미늄박 위에 코팅돼 있는데, 이를 활물질 그대로 분리하는 것이다.

앞서 건식⋅습식이 코발트⋅니켈 등 원소별로 금속을 회수하는데 비해, 다이렉트 리사이클링은 MCN(망간⋅코발트⋅니켈)⋅NCA(니켈⋅코발트⋅알루미늄) 등 양극재 상태로 회수되는 게 특징이다. 기존 방식에 비하면 저온에서 에너지를 적게 들여 금속을 회수할 수 있어 가장 친환경적이다.

양극 구조가 파괴되지 않기에 배터리 셀 회사가 바로 가져다 라인에 투입할 수도 있다. 앞서 건식⋅습식으로 회수한 금속들은 양극재 회사로 가져가 다시 전구체를 만드는 공정부터 시작해야 한다. 다이렉트 리사이클이 환경적으로나 경제적으로 가장 유리한 기술로 평가하는 이유다.

부족한 시장 여건, 아직은 실험실 수준

다만 이처럼 이상적 조건에도 불구하고 다이렉트 리사이클 기술은 아직 실험실 수준에 머문다. 건식⋅습식이 상업 생산을 시작한 것에 비하면 산업 현장에 도입되는 속도가 더디다. 김형덕 성일하이텍 이사는 “다이렉트 리사이클 기술은 가장 비용이 적게 들고 공정이 간단하다”면서도 “아직은 회사 실험실에서 공정을 검증하고 있는 단계”라고 말했다.

또 다른 폐배터리 재활용 업체인 새빗켐과 미국 어센드엘리먼트 역시 다이렉트 리사이클 방식을 연구하고 있지만, 양산 단계로 진입하지는 못했다.

이는 배터리 산업의 성숙도와 다이렉트 리사이클 기술의 특성 때문이다. 다이렉트 리사이클은 양극재를 있는 그대로 뜯어낸다는 점에서 금속의 조성 비율을 그대로 유지하고 있다. NCM622에서 회수한 금속과 NCM811에서 회수한 금속의 조성은 완전히 다르다.

최근 배터리 산업은 NCM9½½ 처럼 하이니켈 방향으로 발전하고 있다. 최소 7~8년 전에 생산돼 폐기된 배터리는 상대적으로 니켈 함량이 적을 수 밖에 없는데, 이를 전구체 그대로 가져다가 최신 배터리용 셀을 만들 수는 없다. 김대기 SNE리서치 부사장은 “다이렉트 리사이클 기술을 도입하기에는 아직 회수되는 폐배터리들의 수준이 현재의 셀 규격에 미치지 못한다”며 “공정 처리 후 품질에 대한 부분도 검증되어야 한다”고 말했다.

폐기되는 배터리의 크기와 구조가 제각각이라는 점도 다이렉트 리사이클이 아직 양산 도입되기 힘든 이유다. 폐배터리를 대량으로 처리하자면 공정 자동화가 필수다. 그러나 배터리 크기와 구조가 다르면 자동화 작업이 그만큼 까다롭다. 예컨대 같은 전기차에 장착된 배터리라도 연식에 따라 장축 셀, 혹은 노멀 셀 일수도 있고, 탭의 형태가 일부 변경된다. 이들을 모두 감안해 통일된 공정을 구축하는 게 불가능할 수도 있다.