SiC 시장 성장이 휠 산업 견인할 전망

현재는 일본 디스코가 75% 시장 점유

국내 3사는 나머지 25% 내에서 경쟁

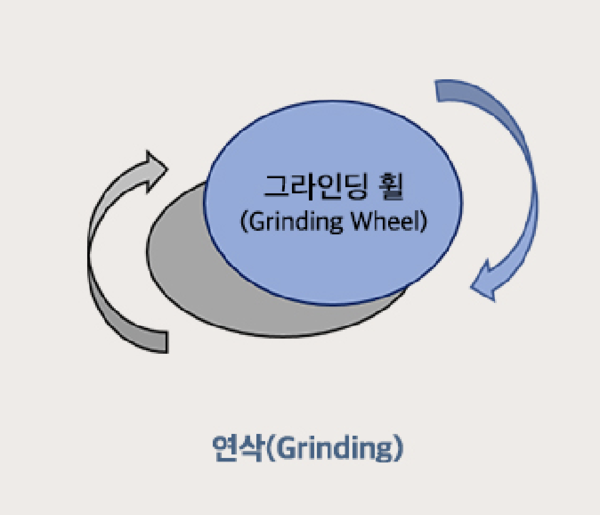

최근 세계적으로 설비투자가 늘고 있는 SiC(실리콘카바이드, 탄화규소) 반도체 산업 성장이 백그라인딩 휠 시장 성장을 견인할 전망이다. 백그라인딩은 반도체 공정을 마친 뒤, 웨이퍼 후면을 날카로운 톱니(휠)로 갉아내는 작업이다.

SiC는 물론 기존 Si(실리콘, 규모) 웨이퍼 상에서도 진행하는 공정이지만 SiC는 여러 이유에서 관련 부품⋅장비 산업을 크게 키울 것으로 기대된다.

웨이퍼 두께를 얇게 만드는 백그라인딩

웨이퍼 백그라인딩의 목적은 다양하다. 우선 반도체 공정 과정에서 묻은 케미컬 등 이물질을 제거하고, 반도체의 전체 두께를 낮추려는 목적이 크다. 스마트폰 등 모바일 기기에 탑재되는 반도체는 경박단소할수록 디자인에 유리하며, 작동 과정에서 발생하는 열을 쉽게 방출할 수 있다.

특히 여러장의 D램⋅낸드플래시 등이 한 개 패키지 안에 담기는 MCP(멀티칩패키지)의 경우, 개별 칩 두께를 낮춰야 완제품 두께를 줄일 수 있다. 이 밖에 반도체 저항을 낮춰 전력 소모를 낮추는데 기여한다.

이 때문에 보통 두께가 700~800μm 정도인 웨이퍼는 백그라인을 거친 후 약 10분의 1 수준인 70~80μm로 얇아진다. 제품에 따라서는 2차로 20μm 안팎까지 더 깎아내기도 한다.

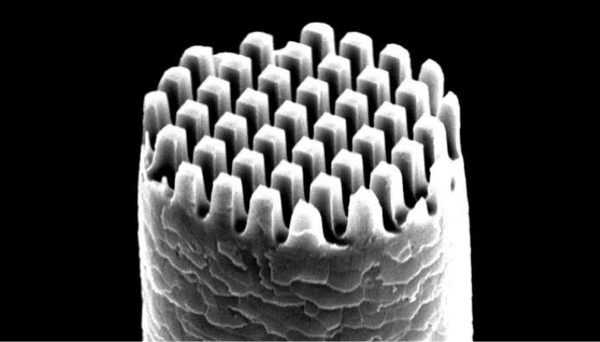

백그라인딩은 보통 인조다이아몬드가 날카롭게 박힌 휠을 웨이퍼 표면에 마찰시켜 깎아내는 방식이다. 마치 사포로 목재를 문지르면 표면이 매끄러워 지면서 얇아지듯, 휠을 회전시켜 웨이퍼를 연삭하는 것이다.

다만 SiC의 경우 표면 경도가 기존 Si 웨이퍼 대비 훨씬 단단하다는 점이 일반 Si 반도체 백그라인딩과의 차이점이다. SiC의 모스경도는 9.3으로, 다이아몬드(10)에 필적한다. 그만큼 자르거나 연삭하기가 어렵다.

일본 백그라인딩 장비 공급업체 디스코 관계자는 “Si 반도체는 1만장 연삭하면 휠을 새 것으로 교체하지만 SiC 반도체는 50~60장 작업한 후에 바로 휠을 바꿔줘야 한다”고 말했다. 같은 휠이라도 SiC 반도체 백그라인딩에 쓸 때, 마모 속도가 200배 빠른 셈이다. SiC 반도체 생산량이 늘어날수록 백그라인딩 휠 시장 성장을 견인할 것으로 보는 이유다.

업계가 추정하는 연간 백그라인딩 휠 시장 규모는 약 3000억~4000억원 안팎이다. 지난해 SiC 웨이퍼 투입량은 월 6만1000장(8인치 환산) 정도에 불과하지만, 오는 2025년 월 11만8000장, 2030년 24만8000장 수준으로 증가할 것으로 예상된다. SiC 웨이퍼가 기존 Si 대비 휠 교체주기가 200배 빠르다는 점을 감안하면, 관련 시장에 주는 함의가 얼마나 큰지 가늠할 수 있다.

디스코 독점력 깨야

문제는 이처럼 성장이 뻔히 보이는 시장임에도 불구하고 국내 소모품 업체들의 진입은 쉽지 않다는 점이다.

통상 휠은 삼성전자⋅SK하이닉스 등 반도체 업체들이 백그라인딩 장비를 구매할 때 장착된 채로 입고되며, 새 휠로 교환시에는 순정 제품이 우선적으로 쓰인다. 그리고 이 백그라인딩 장비 시장의 75%는 일본 디스코가 점유하고 있다. 한 휠 제조업체 관계자는 “디스코가 백그라인더를 공급할 때 타사, 혹은 휠 전문업체 제품을 쓰는 경우 유지보수 대상에서 제외될 수 있다는 계약 조건을 제시하기에 반도체 업체들이 대부분 순정 휠을 선호한다”고 말했다.

나머지 25%의 백그라인딩 장비는 일본 아크레텍을 비롯한 일부 중소 업체들이 차지한다. 국내 휠 제작업체인 신한⋅이화⋅새솔다이아몬드 3사가 경쟁사는 시장은 이 25% 내에서다.

3사는 이미 SiC용 휠을 개발했거나 개발 막바지인데, 시장 구도가 지금처럼 유지되면 향후 시장 성장의 과실을 누리는데 한계가 분명하다. 다행인 점은 반도체 업체들이 디스코의 ‘솔벤더(독점공급)’ 구조를 깨기 위한 시도를 지속하고 있다는 점이다.

한 반도체 산업 전문가는 “디스코가 장비는 물론 소모품인 휠 시장을 사실상 독점하다 보니 단가 측면에서 협상력이 생기지 않는다”며 “이 때문에 국내 반도체 업체들은 휠 3사 제품을 어떻게든 양산에 적용하는 범위를 늘리려 하고 있다”고 말했다.