코발트 단독 라이너에서 루테늄-코발트 라이너로 개선

라이너 두께 33% 줄고, 저항도 낮춰

반도체 파운드리 라인에서 지난 10여년간 배선공정 라이너(Liner) 재료로 활용됐던 코발트가 루테늄과의 결합으로 재탄생한다. 이를 통해 트랜지스터에 연결된 배선 저항을 줄이고 공극(孔隙) 불량률도 크게 낮출 수 있을 것으로 기대된다.

미국 반도체 장비회사 어플라이드머티어리얼즈(이하 어플라이드)는 14일 서울 역삼동에서 열린 ‘미디어 라운드테이블'을 통해 ‘엔듀라 코퍼 배리어 씨드 IMS(Endura Copper Barrier Seed IMS, 이하 IMS)’가 복수의 최선단 파운드리 기업에 공급되었다고 밝혔다.

IMS는 반도체 트랜지스터와 구리 배선간 연결 중 가장 미세한 부위인 ‘컨택트’를 형성하는 설비다. 이 컨택트를 통해 트랜지스터에 필요한 전력이 외부에서 공급되고 신호 전달도 이뤄진다. 반도체 미세 공정이 발전할수록 컨택트를 이루는 구리 두께도 함께 축소돼야 하는 탓에 각종 난관에 봉착하고 있다.

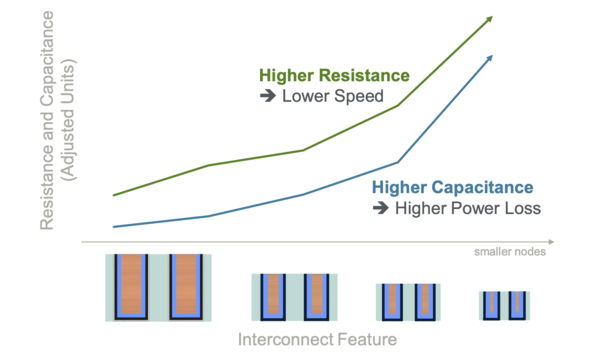

대표적으로 구리 증착에 앞서 형성해야 하는 배리어와 라이너 층의 두께 문제다. 배리어는 구리가 Si(실리콘) 내부로 침투하는 것을 막기 위해, 라이너는 이후 이뤄지는 구리 리플로우 공정 효율을 높이기 위해 쓰는 소재다. 두 소재는 구리와 달리 일정 두께 이상을 유지해야 성능을 구현할 수 있기 때문에 미세 공정이 발전해도 두께를 줄이는 게 어려웠다.

어플라이드는 IMS가 그동안 코발트 단독으로 쓰이던 라이너에 루테늄을 섞어 2개층으로 만듦으로써 라이너 두께를 33% 축소할 수 있다고 설명했다. 라이너 두께가 줄어든다는 건 그 만큼 배선 공간에 구리를 더 많이 넣을 수 있다는 뜻이다. 같은 크기의 그릇이라도 몸체를 얇게 만들수록 더 많은 액체를 담을 수 있을 것과 같다. 증가한 구리의 양은 배선 저항을 낮춰 전체 시스템 전력 효율에 기여한다.

구리 리플로우 공정 불량률을 줄일 수 있는 것도 IMS의 장점이다. 리플로우 공정은 배선용 구리를 스퍼터링으로 증착한 뒤, 배선 공간으로 녹여서 집어 넣는 과정이다. 라이너 두께가 줄어들면 배선 공간 입구가 비례해서 넓어지기 때문에 구리가 더 잘 채워지는 것이다. 마치 주둥이가 넓은 호리병일수록 액체를 더 잘 채울 수 있는 것과 유사하다.

이은기 어플라이드 전무는 “IMS에 포함된 전처리-ALD(원자층증착)-CVD(기상화학증착)-PVD(물리증착)-어닐링 등 모든 공정을 고진공 상태에서 진행할 수 있는 장비는 아직 IMS 밖에 없다”고 설명했다.