◇ "전기차 배터리에 구멍 뚫어 불 끈다"…세종 진압장비 10월 도입

세종소방본부가 전기차 화재 발생 시 소화 용수 공급이 어려웠던 배터리에 구멍을 뚫어 보다 빠르게 진화할 수 있는 진압 장비를 도입한다.

장거래 세종소방본부장은 22일 전기차 화재예방 및 진압 관련 브리핑에서 "배터리 관통형 전기자동차 화재 진압장비가 오는 10월 7일 납품될 예정"이라고 밝혔다.

이어 "이 장비를 소방서마다 1대 배치할 계획"이라고 덧붙였다.

이 장비는 수압을 이용한 천공 시스템으로, 전기차 배터리팩 하부를 드릴 커터로 뚫어 소화용수를 직접 공급하는 방식이다.

◇ KAIST, 100배 정밀 빛 측정 센서 개발…"자율주행차 적용 기대"

한국과학기술원(KAIST)은 바이오및뇌공학과 장무석 교수 연구팀이 세계 최초 메타표면으로 성능이 대폭 향상된 파면 센서를 이용해 복잡한 물체의 단일 측정 위상 이미징 기술을 개발했다고 20일 밝혔다.

메타표면은 나노미터에서 마이크로미터 스케일의 기하학적 구조를 가지는 나노 구조체들로 이뤄진 평면으로 각 나노 구조체의 모양에 따라 매우 미세한 규모에서 전자기파의 전파 경로, 위상, 편광, 진폭 등을 제어할 수 있다.

연구팀은 나노 공정 기술로 제작된 메타표면을 이용해 복잡한 물체의 위상 이미징 불가능 문제를 해결했다.

연구팀이 메타 렌즈를 활용해 시판되고 있는 샥-하트만 파면 센서보다 약 100배 높은 공간해상도를 가지는 메타 샥-하트만 파면 센서를 개발한 것이다.

◇ 중앙대, 청색 인광 OLED 수명 향상 메커니즘 규명

중앙대는 첨단소재공학과 김재민 교수 연구팀이 청색 인광 OLED의 상용화를 앞당기기 위한 수명 향상 메커니즘을 규명하는데 성공했다고 23일 밝혔다. 인광 발광체를 도입하면 일중항과 삼중항 여기자를 모두 활용할 수 있게 돼 이론 최대 효율을 300% 이상 향상시킬 수 있다.

때문에 발광휘도과 전력 효율을 동시에 큰 폭으로 개선할 수 있는 핵심 기술로 손꼽힌다. 청색 인광 소자를 상용화하기 어려운 이유는 소자의 수명이 짧다는 점이다.

김재민 교수팀은 다양한 실험적 분석과 물리 기반 모델링을 통해 p-n형 쌍극자 호스트에서 폴라론과 여기자 거동을 바탕으로 소자 열화가 지연되는 메커니즘을 규명했다.

광범위한 전기광학적 분석 결과 p-n형 쌍극자 호스트로 정공 이동이 용이해지면서 재결합속도가 개선되고 여기자-폴라론 열화가 저감된다는 것을 밝혔다.

◇ 충전 필요 없는 웨어러블 기기 시대 오나

23일 포스텍은 울산대·광운대 등과 함께 진행한 연구를 통해 불소 탄성체를 사용한 도미노 구조로 고효율 ‘마찰 전기 나노 발전기(Triboelectric nanogenerator, 이하 TENG)’를 개발하는 데 성공했다고 밝혔다. 포스텍 화학공학과 조길원 교수와 이시영 박사 연구팀, 울산대 나노에너지화학과 이승구 교수, 광운대 화학공학과 이기원 교수 등이 참여했다.

TENG는 두 물체가 접촉하고 분리될 때 전자가 이동하면서 발생하는 전기 현상인 마찰 전기를 기반으로 한다. 사람의 움직임, 바람, 진동 등 아주 미세한 충격을 전기 에너지로 변환할 수 있다. 발전 소자 크기가 작고 유연한 소재로 이뤄져 전자 피부나 헬스케어 등 차세대 휴대용 전원으로 주목받고 있다. 하지만 에너지 변환 효율과 변형성 등 한계가 있었다.

연구팀은 이러한 한계를 극복하기 위해 ‘도미노’ 원리에 주목했다. 작은 힘으로도 쓰러지는 도미노처럼 외부에서 가해지는 미세한 힘이나 압력에 의해 쉽게 변형 가능한 마이크로(micro) 규모의 도미노 구조를 TENG에 접목하였다.

◇ 국립부경대 정연호 교수팀, 차세대 자외선 통신기술 국제학술지 게재

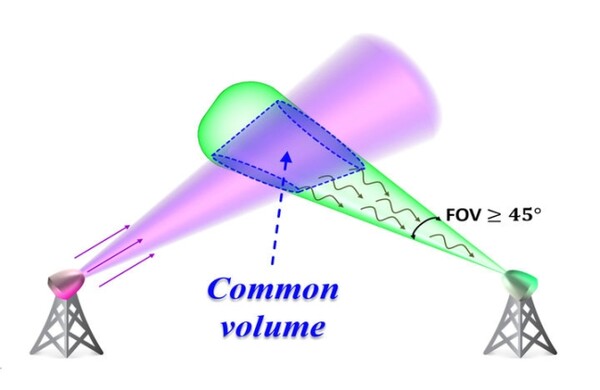

국립부경대학교는 정연호 교수(정보통신공학전공) 연구팀의 논문 'A Comprehensive Survey on OpticalScattering Communications: Current Research, New Trends, and Future Vision'이 국제학술지 'IEEE Communications Surveys & Tutorials' 최근호(26권 2호)에 실렸다고 23일 밝혔다.

논문이 실린 이 국제학술지는 전기, 전자, 컴퓨터 분야 최상위(JCR 랭킹 1위)로 인정받는 저널이다.

정 교수 연구팀은 국립부경대 이동전송시스템연구실에서 5년여간 진행한 자외선 통신 연구를 종합적으로 정리하고, 기술 로드맵을 비롯해 기존 개발 기술, 입문자를 위한 핵심 기술 정리 및 최신 연구 동향 등을 이 논문에 발표했다.

자외선 통신은 기존 무선주파수(RF) 통신의 규제 및 비용 등 한계를 극복하기 위한 미래 기술로 최근 주목받고 있다. 200~280nm 대역의 자외선을 이용하면 태양광의 자외선 간섭 없이 실내외 무선통신을 구현할 수 있고, 초소형 장비, 저전력 소모, 높은 보안성 등의 이점이 있다.

◇ 버려지던 부생가스, 고부가가치 '알데하이드'로 탈바꿈

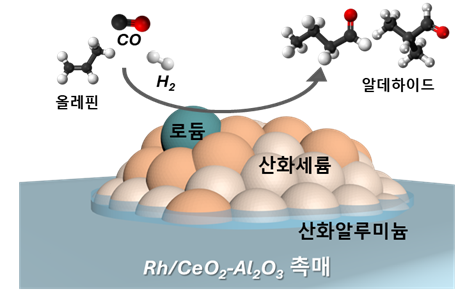

유니스트 에너지화학공학과 안광진 교수팀·서울대 한정우 교수팀은 한국에너지기술연구원과 협력해 성능이 뛰어난 로듐 기반 촉매를 개발했다고 23일 밝혔다.

이 촉매는 부생가스에 포함된 올레핀을 고부가가치 알데하이드로 효율적으로 전환한다. 올레핀은 이중결합을 갖는 불포화 탄화수소 화합물로, 파라핀과 함께 화학산업에서 중요한 원료로 사용된다.

연구팀은 폐기되던 부생가스를 재활용할 수 있는 새로운 방법을 제시했다. 이산화탄소를 수소와 결합해 연료로 바꾸는 과정에서 발생하는 부생가스를 고부가가치 제품으로 변환하는 기술도 함께 개발한 것이다.

로듐 촉매의 성능을 높이기 위해 산화세륨을 도입해 촉매의 화학적 성질을 개선했다. 연구팀은 기존 기술과 견줄만한 높은 반응 성능을 가진 비균질계 촉매를 사용해 부생가스에 포함된 올레핀을 알데하이드라는 고부가가치 화학물질로 성공적으로 전환한 것이다.

◇ 산업폐수 속 '金' 회수 효율 높인 고분자 흡착제 개발

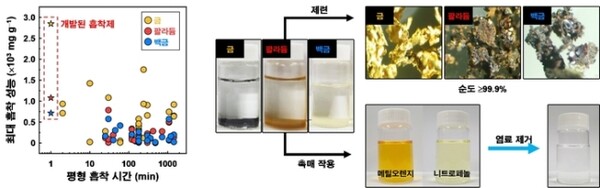

산업 폐수에 섞여 버려지던 금과 팔라듐, 백금 등 고가 유가금속을 선택적으로 회수할 수 있는 고분자 흡착제가 개발됐다.

한국연구재단은 이정현 고려대 교수와 최재우 한국과학기술연구원(KIST) 박사 공동 연구팀이 폐수 속 유가금속 회수 효율을 극대화한 고분자 흡착제를 개발했다고 21일 밝혔다.

유가금속은 배터리, 전자제품, 촉매 등 다양한 산업에서 활용되나 한정 자원이기 때문에 사용 후 효과적인 회수가 중요하다. 연구팀은 고분자 물리화학적 구조 설계를 통해 강력한 환원력을 가진 하이드라자이드(hydrazide) 기능기를 다량 포함한 별 모양 고분자 흡착제를 개발했다.

새로운 고분자 흡착제는 기존 상업용 고분자 및 환원제, 흡착제 대비 성능과 속도가 우수해 유가금속 환원 흡착을 촉진한다.

◇ 200회 충·방전에도 에너지 효율 유지…GIST·LG엔솔, 전고체 배터리 기술 개발

광주과학기술원(GIST)은 김상륜 에너지융합대학원 교수 연구팀이 LG에너지솔루션, 한국전자기술연구원(KETI) 공동 연구팀과 함께 리튬 메탈에 대해 안정된 반응을 보이는 수소화-황화물계 고체 전해질을 개발했다고 22일 밝혔다. 연구 결과는 국제 학술지 ‘ACS Energy letters’에 실렸다.

전 세계에서 다양한 전고체 배터리 기술 개발이 진행 중인 가운데, GIST와 LG에너지솔루션, KETI 공동 연구진은 수소화-황화물계 고체 전해질을 선보였다. 연구진이 새로 선보인 기술은 기존 아지로다이트(은, 게르마늄, 황이 결합된 희귀광물) 구조의 황화물계 고체 전해질이 갖고 있던 한계를 극복하고, 고전압·고전류 환경에서도 전고체 배터리가 안정적으로 구동할 수 있게 해준다.

기존 황화물계 고체 전해질은 니켈(Ni)과 코발트(Co), 망간(Mn)을 이용해 양극재로 사용하는 ‘NCM’ 전고체 배터리에 불안정한 반응을 보였는데, 연구진이 선보인 기술을 이용해 안정성을 높일 수 있다.

◇ 화학연구원, 이산화탄소로 플라스틱 원료 만든다

한국화학연구원은 이진희·안진주·박지훈 박사팀이 이산화탄소(CO₂)를 원료로 사용하는 새로운 MDI 제조 촉매와 공정을 개발했다고 19일 밝혔다. MDI는 일상생활에서 흔히 사용되는 폴리우레탄의 원료다.

폴리우레탄의 원료 중 하나인 이소시아네이트는 대표적으로 '톨루엔 디이소시아네이트'(TDI)와 MDI로 나뉜다. 현재 기업들은 이소시아네이트 생산 효율을 높이기 위해 독성 가스인 포스겐을 사용하고 있다.

폴리올은 합성이 비교적 쉬워 외국은 이미 CO₂ 전환 기술을 상용화했고 최근 국내 기업도 CO₂를 넣은 폴리올 제조에 성공했으나 이소시아네이트는 합성이 어려워 CO₂ 전환을 통해 생산 효율을 높이기는 힘들고 반응성이 높은 포스겐화 공정이 필수적이다.

이번에 화학연은 포스겐 대신 CO₂를 활용한 새로운 MDI 제조 공정과 팔라듐-이산화티타늄 촉매를 개발해 MDI 생산 효율을 크게 높였다.