측정할 건 늘어나고, 정확도 기준은 올라가고… 전수 조사 불가능에 가까워

인공지능으로 결과값 분석해 정확도 향상 움직임… 가상 계측도 개발 한창

그동안 중요도에서 후순위로 밀렸던 반도체 계측·검사(MI) 공정이 제조 기술 고도화와 함께 재평가받고 있다. 적층 및 고종횡비(HAR) 구조가 일반화되면서 MI 기술이 팹 생산성을 좌우하는 수준에 달했기 때문이다.

다만 고질적 문제인 낮은 성능과 적은 처리량(Throughput)은 좀처럼 개선하지 못하는 모양새다. 업계는 인공지능(AI)·가상화(Virtualization) 등 신기술 도입을 통해 한계 극복에 나섰다.

MI, 반도체 9대 공정으로 부각

통상 ‘반도체 8대 공정’은 ▲웨이퍼 ▲산화 ▲노광 ▲식각 ▲박막 ▲금속배선 ▲EDS(Electrical Die Sorting) ▲패키징을 이르는 용어다. 최근 여기에 MI 공정을 묶어 ‘반도체 9대 공정’으로 포함시키는 추세다. 제조 기술의 고도화로 MI 공정의 중요성이 커지고 있기 때문이다.

MI는 반도체 제조 공정의 단계(step) 사이사이에 들어가 레이어(Layer) 등의 결함을 검사하는 공정이다. 수년 전만 해도 이 MI에는 장비 1대가 들어갔지만, 현재는 적게는 3대에서 많게는 10대까지 구축된다.

손영훈 삼성전자 DS사업부 메모리 계측 수석 연구원은 23일 ‘ASML Tech Talk’ 행사에서 “MI는 노광·식각 다음으로 투자 규모가 크고 스텝 수로 봤을 때는 나머지 공정의 2배 이상을 차지한다”며 “그렇다 보니 MI를 8대 공정에 이어 9대 공정으로 부르기도 한다”고 말했다.

중요성이 높아지면서 반도체 장비 업계도 장비 내부에 계측 모듈을 넣는 추세다.

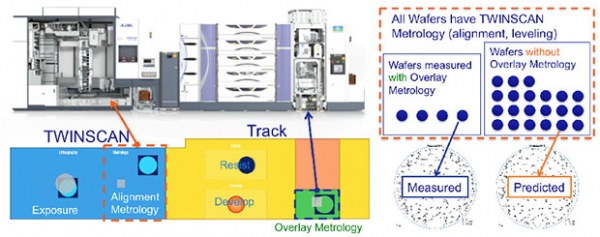

미국 어플라이드머티어리얼즈(AMAT)는 엔듀라(Endura) 물리기상증착(PVD) 시스템에 장착할 수 있는 내장형 계측기(OBM)를 출시했고, ASML 또한 노광 장비 트윈스캔(Twinscan)에 웨이퍼의 평탄도와 오버레이(Overlay)를 계측할 수 있는 모듈을 넣고 있다.

업계 관계자는 “MI 공정이 다른 공정에 비해 중요도가 떨어진다는 건 옛말”이라며 “물리적 MI는 물론 전자적 성능을 검사하는 MI의 중요성도 높아지고 있다”고 말했다.

고질적 한계, 성능과 처리량

하지만 MI는 성능과 처리량의 개선 정도가 다른 장비보다 느리다.

장비 성능이 양산 수준을 겨우 넘어서거나 미달하는 게 대부분이고, 처리량도 적어 MI 공정의 신뢰성을 확보하기 어렵다. 삼성전자도 웨이퍼의 모든 다이(Die)를 검사하는 대신 샘플링(Sampling)을 거쳐 일부만 검사하는 데 그친다.

반도체 공정이 고도화되면서 적층 구조, HAR 구조 등 측정·분석해야할 게 점점 늘어나고 있는데다, 측정 단위도 나노미터 이하로 줄어든 탓이다.

예전에는 각 레이어만 검사했다면 이제는 적층(stack) 이후 식각으로 뚫은 채널 홀의 바닥, 셀 구조, 컨택트(Contact) 결함 등을 모두 검사한다.

처리량을 개선하는 작업도 한계가 있다. 오랫동안 관찰하면 잠깐 볼 때보다 더 많은 것을 알 수 있듯, 처리량을 어느 정도 포기해야 MI 정확도를 높일 수 있다고 장비 업계는 설명한다. 소자 업계가 전수 조사를 고집하지 않고 샘플 숫자를 늘리는 것도 이 때문이다.

손 수석은 “주사형 프로브 현미경(SPM), 임계치수 주사전자현미경(CD-SEM)은 각각 패턴과 CD의 형태를 분석하는 데 유용하게 쓰이지만, 처리량이 적다는 한계가 있다”며 “삼성은 정확한 레퍼런스와 프로세스 모니터링으로 생산성을 극대화해 장비 당 150%의 성능을 이끌어내고 있는 상황”이라고 설명했다.

미래 MI의 핵심 키워드, AI·가상화

업계는 성능과 처리량이라는 한계를 극복하기 위해 다양한 노력을 기울이고 있다.

가장 먼저 논의되고 있는 건 인공지능(AI)이다.

원래 MI 공정은 장비가 찾은 결함을 사람이 직접 확인하면서 진행됐다. 삼성전자에 이어 최근 SK하이닉스도 AI를 도입, MI 공정을 자동화할 준비를 하고 있다. 각 결함(defect)의 형태에 따라 어떤 공정에서 문제가 있었는지 추측, 공정에 반영하는 식이다.

각 장비에 AI를 도입하려는 움직임도 보인다. ASML은 오버레이(Overlay) 계측을 위해 신경망(NN) 기술을 활용했고, 딥 러닝 기반 전자빔(E-beam) 계측 기술로 광학근접보정(OPC) 정확도를 높였다. KLA텐코는 이미지 분류 및 샘플 추출 작업에 머신러닝(ML)을 접목하고 있다. AMAT은 내년 OBM 모듈에 AI를 적용해 정확도를 높일 계획이다.

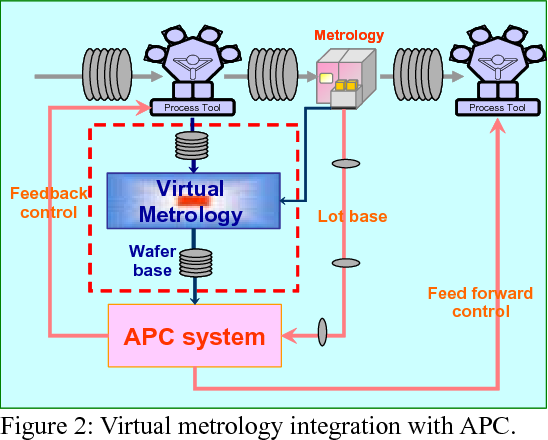

가상 계측(Virtual Metrology) 기술도 개발 중이다.

가상 계측은 직접 웨이퍼를 계측하는 게 아니라 공정 도구에서 올라온 생산 데이터를 가지고 가상 환경에서 계측을 수행하는 기술이다. 나온지는 오래됐지만 공정 장비에 들어가는 수만개의 센서가 균등한 성능을 가지고 있어야하는 등의 한계에 부딪혀 아직 연구개발(R&D) 단계다.

반도체 CD 계측에 가장 많이 활용되는 SEM 장비는 3차원(3D) 구조물을 검사할 수 있는 3D SEM으로 발전하고 있다. 현재 3D 구조나 아래 빈공간(Bottom Void)을 측정하는 장비는 공정 가격이 비싸고 처리 속도가 느린 수직SEM(VSEM)이나 투과전자현미경(TEM) 뿐이다.

아예 MI 장비의 광원을 현 가시광선에서 진공 자외선(VUV)이나 적외선(IR), X선 등으로 바꾸려는 움직임도 일고 있다. CD 측정 장비 중에서는 X선을 이용한 CD-SAXS(Small Angle X-ray Scattering)가 나왔는데 아직 처리량이 낮아 X선 광원의 출력을 높여야하는 과제를 안고 있다.

손 수석은 “MI 장비는 기본적으로 비용, 생산성, 비파괴, 도구 매칭 등을 충족해야 대량 양산 라인에 적용 가능한데, 추가로 빠르고 효율적인 MI 기술에 대한 요구가 늘어나고 있다” 며 “현재 MI의 역할은 공정의 좋고 나쁨을 판단하는 데 그치지만 미래에는 품질 예측까지 MI가 하게 될 것”이라고 말했다.