장축셀 대신 길이 짧은 일반셀 타입

레이저 노칭은 처음으로 유무지부 동시 적용 관측

현대차와 LG에너지솔루션의 배터리 셀 합작사 HLI그린파워가 노칭 공정에 유⋅무지부 동시 레이저 노칭 기술을 도입한다. 레이저 노칭은 기존 프레스 방식 대비 유지보수 부담이 적지만, 아직 양산 검증이 되지 않아 무지부에만 제한적으로 적용돼 왔다.

LG에너지솔루션과 GM(제너럴모터스) 합작사인 얼티엄셀즈에도 무지부 전용 레이저 노칭 설비가 적용됐다.

레이저 노칭장비 전문업체 디이엔티는 HLI그린파워와 177억원 규모의 ‘2차전지 제조장비’ 공급계약을 체결했다고 21일 밝혔다. 계약기간은 지난 20일부터 내년 4월 25일까지다.

HLI그린파워는 현대차그룹과 LG에너지솔루션이 배터리 셀 생산을 위해 합작 설립한 회사다. 내년 상반기 완공을 목표로 인도네시아 자카르타에 전기차 배터리 셀 공장을 짓고 있다. 현재 관련 장비를 발주하고 있다.

이번에 HLI그린파워가 디이엔티에 발주한 레이저 노칭 장비는 총 9대분, 177억원 규모다. 앞서 지난 3월 이 회사가 얼티엄셀즈(LG엔솔-GM합작사)에 공급한 7대분 레이저 노칭 장비 가격이 207억원이었다. 1대 당 단가가 30억원에서 20억원으로 낮아졌다. 이는 HLI그린 파워가 장축 셀 대신 기존 기술인 일반 셀을 적용할 계획이기 때문이다. 장비 스펙이 낮아지며 공급단가도 하락한 것이다.

장축셀은 배터리 좌우 길이가 500㎜ 이상인 제품을 뜻한다. 장축셀을 도입하면 단위 셀 길이가 길어짐으로써 에너지 밀도를 높일 수 있다. 일반 셀은 좌우 길이가 200㎜ 안팎이다. 같은 전기차라도 장축셀을 적용하는 것만으로 주행 거리가 연장된다.

대신 셀 길이가 길어지면 그 만큼 생산 난이도는 높아진다. 전극을 비롯해 각종 기자재 크기가 커지면서 적층⋅펀칭 등 핸들링하기가 어려워지고, 개별 공정 수율도 떨어질 수 밖에 없기 때문이다.

HLI그린파워는 셀 길이는 일반 규격을 적용했지만 노칭 범위는 종전 무지부 전용이 아닌 유⋅무지부 혼합 방식을 택할 것으로 관측된다.

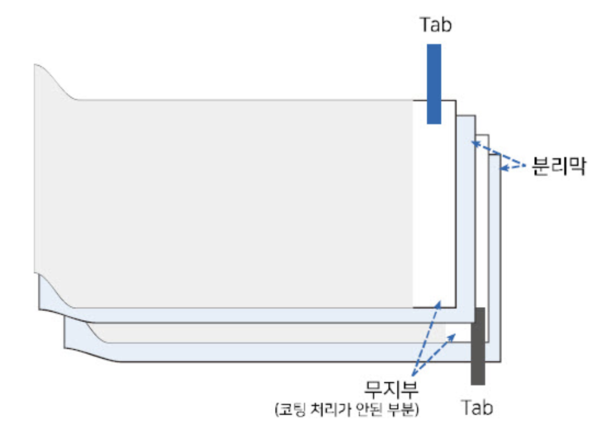

배터리에 내에 탑재되는 양음극 전극은 금속박(구리 혹은 알루미늄) 위에 활물질과 바인더가 혼합돼 코팅된 형태다. 활물질이 코팅된 부분을 유지부, 활물질 없이 금속박만 있는 부분을 무지부라고 한다.

그동안 LG에너지솔루션이 얼티엄셀즈 라인에 적용한 레이저 노칭 설비는 무지부 전용이다. 무지부 노칭은 금속박만 잘라준다는 점에서 따내야 하는 부위의 두께가 얇다. 배터리에 사용되는 알루미늄박 무지부 두께는 15μm(마이크로미터)에 불과하지만, 여기에 활물질이 올라가면 200μm까지 두꺼워진다. LG에너지솔루션이 얼티엄셀즈 라인에 무지부 노칭에만 레이저 설비를 적용한 이유다.

LG에너지솔루션은 얼티엄셀즈 라인에 무지부 레이저 노칭을 적용하면서도 HLI그린파워에는 유⋅무지부 구분 없이 레이저를 적용하기 위해 양산 검증을 진행해왔다. 한 배터리 업계 레이저 전문가는 “유⋅무지부 구분 없이 레이저 노칭을 적용하면 유지부 면적을 넓혀 에너지 밀도를 높일 수 있을 것으로 기대된다”고 말했다.

LG에너지솔루션이 HLI그린파워에서 유⋅무지부 동시 레이저 노칭에 성공하면, 관련 기술이 여타 라인으로 전파될 것으로 보인다. 이전 프레스 방식 노칭의 유일한 장점이 유⋅무지부 구분 없이 노칭이 가능하다는 것이었는데, 레이저 노칭으로도 가능하다면 프레스 기술을 고집할 이유가 없다.

레이저 노칭은 자주 칼날을 갈아줘야 하는 프레스 대비 유지보수 기간이 1년으로 길다. 덕분에 설비 가동률을 5% 가량 높일 수 있다.