열팽창에 의한 반도체 칩 데미지 줄여

국내 장비업체가 LAB 설비 공급

애플이 지난 2020년 공개한 M1은 애플이 처음으로 자체 설계한 맥용 SoC(시스템온칩)라는 점 외에 차별화되는 점이 많다. 특히 반도체 패키지 관점에서 보면 LAB(Laser Assisted Bonding) 기술이 양산 개념으로 적용된 초기 모델이라는 점이 주목된다.

LAB는 기존 반도체 패키지에 사용하던 컨벡션 리플로(Convection Reflow⋅대류열에 의한 납땜)와 비교하면 열팽창으로 인한 데미지를 획기적으로 줄일 수 있는 방식이다.

레이저로 솔더볼 부위만 가열

LAB는 이름 그대로 레이저를 이용해 반도체와 패키지 기판을 접합하는 공정 기술이다. 칩과 패키지 기판 사이 솔더볼에 레이저(1000W 안팎)로 열을 가해 순간적으로 녹였다가 다시 굳는 과정에서 둘을 접합한다.

LAB 기술이 상용화 되기 전에는 기판 위에 솔더볼과 반도체 칩을 얹고, 이를 대형 오븐(컨벡션 리플로) 속에 집어 넣어 접합했다. 오븐 내부 열이 솔더볼을 녹이면서 둘 사이가 들러 붙는 것이다.

컨벡션 리플로 방식은 종래의 기술인 만큼 안정성이 높으나 몇 가지 단점이 있다. 반도체 칩과 패키지 기판을 오븐 속에 5~7분 정도 넣어 놔야 하는 탓에 처리 시간이 길고, 열에 의한 데미지 우려가 크다.

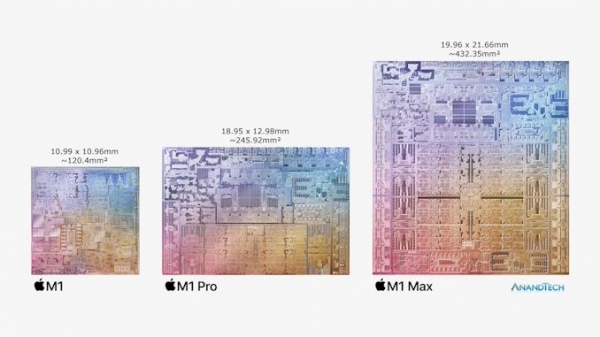

특히 반도체와 패키지 기판은 열팽창 계수가 완전하게 같을 수 없다. 열에 의해 각각 다른 정도로 팽창하면 파손될 우려가 크다. 애플의 M1칩은 면적이 120.4㎜², 지난해 나온 M1 프로와 맥스는 각각 245.92㎜², 432.35㎜²에 이른다. 이처럼 칩 사이즈가 커지면 열팽창 격차에 의한 응력도 커지면서 칩 파손 우려도 더 증가한다.

한 반도체 후공정 업체 임원은 “컨벡션 리플로 과정에서 칩이 데미지를 입는 것도 문제지만 칩과 기판 사이의 저유전물질이 파손되는 사례도 다수 발생한다”고 말했다.

LAB는 실제 열을 받아야 하는 솔더볼 부위에 1~2초 가열하는 방법으로 접합이 끝난다. 기판 부위는 상대적으로 저온 상태가 유지되면서 열팽창에 의한 파손 우려를 덜 수 있다. 본딩 시간도 짧고, 본딩 장비의 크기도 종전 컨벡션 리플로 대비 절반 이하인 것으로 알려졌다. 신규 설비투자에 따른 공간 부담이 적다.

애플은 M1 패키지부터 LAB 기술을 도입했으며, 패키지 공정은 스태츠칩팩⋅앰코테크놀러지 등 OSAT(반도체 외주 후공정) 업체에서 진행한다. LAB용 레이저 장비는 국내 반도체 장비 업체인 프로텍이 공급했다. 프로텍은 지난 2020년 초기 모델 대비 생산성을 두 배 높인 ‘PLA-400’ 장비를 출하하기도 했다.

한 반도체 장비 업체 임원은 “LAB는 2017년 전후로 상용화되기 시작했는데 실제 양산 개념으로 폭넓게 자리 잡은 건 2020년 전후”라며 “향후 칩 사이즈가 큰 반도체 패키지에는 LAB가 자리 잡을 것”이라고 말했다.