난이노 높은 양극박 노칭, LG엔솔만 레이저로

노칭 외 다른 공정에도 레이저 적용 검토

LG에너지솔루션이 양극 레이저 노칭(Notching) 전 실리콘 코팅 공정을 도입했다. 노칭 과정에서 발생하는 이물질이 배터리 셀 내부에 잔류하는 것을 방지하기 위해서다.

LG에너지솔루션은 노칭 외에 슬리팅(Slitting) 공정에도 레이저 장비를 도입할 예정이다.

난이도 높은 양극 레이저 노칭 비결은?

노칭 공정은 음극 대비 양극이 상대적으로 더 어렵다. 음극집전체로 쓰이는 동박 두께가 10μm 미만으로 극히 얇은 반면, 양극집전체인 알루미늄박은 아직 20μm 밑으로 내려오지 못했다. 전해도금 기술로 생산되는 동박과 달리, 알루미늄박은 압연 방식으로 생산하기에 얇게 만드는데 한계가 뚜렷하다.

이 때문에 글로벌 배터리 업체 중 양극 노칭에 레이저 공정을 도입한 회사는 LG에너지솔루션이 유일하다. 나머지 회사들은 음극 노칭에만 레이저 장비를 도입하거나, 아니면 기존 기술인 프레스 방식을 양⋅음극 노칭 모두에 적용하고 있다.

LG에너지솔루션이 양극 노칭에 레이저 기술을 도입할 수 있었던 비결은 노칭공정 직전에 이뤄지는 실리콘 코팅 덕분이다. 실리콘 코팅은 레이저 노칭 과정에서 이물질이 발생하는 것을 방지해준다.

LG에너지솔루션은 원래 지난해 상반기까지 그린레이저를 이용해 노칭하는 방안을 검토해왔다. 레이저는 재료 표면에 강한 에너지를 조사해 분자간 결합을 끊어내는데, 알루미늄박 노칭에 그린레이저가 적합했던 것이다. 그러나 그린레이저를 장착한 노칭 장비를 양산에 도입하기 직전 이물질 발생 문제가 제기됐다.

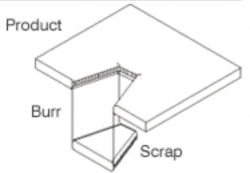

노칭 과정에서 탈락한 금속 찌꺼기가 배터리 셀 내부에 잔류하게 되는데, 최악의 경우 셀 내부를 돌아다니다가 분리막에 손상을 줄 수도 있다. 분리막이 손상되면 양⋅음극이 서로 맞닿으면서 폭발 사고가 발생한다.

이에 LG에너지솔루션은 최근 노칭 대상이 되는 양극박 부위에 실리콘 코팅 공정을 추가했다. 얇은 실리콘 막은 알루미늄 표면을 감싸고 있는데, 혹여 이물질이 발생하더라도 탈락되지 않게 잡아준다. 한 배터리 업계 전문가는 “이물질이 발생하는 것을 원천적으로 막을 수 없기 때문에 이물질이 발생하더라도 셀 내부에서 돌아다니며 문제를 일으키지 않도록 방지하는 게 실리콘 코팅”이라고 말했다.

LG에너지솔루션은 코팅 공정을 더하면서 레이저소스도 그린레이저에서 펨토초(Femtosecond) 레이저로 교체했다. 그린레이저는 독일 레이저업체 트럼프가 공급했지만 펨토초 레이저는 미국 코히어런트로 공급사가 바뀌었다.

LG엔솔, 슬리팅 공정에도 레이저 도입

앞으로는 노칭 외에 슬리팅 공정에도 레이저 기술이 도입될 것으로 예상된다. 노칭은 전극 형태로 특정한 모양에 맞춰 자르는 것을 뜻하고, 슬리팅은 전극을 배터리 폭에 맞게 낱장으로 자르는 것을 의미한다. 한 배터리 장비 업체 관계자는 “레이저를 이용한 절단이 품질이 일정하고 유지보수에 따르는 부담도 적어 노칭에 이어 슬리팅에도 레이저 장비가 도입될 예정”이라고 말했다.

LG에너지솔루션은 앞서 노칭 공정에 레이저 장비를 공급했던 디이엔티와 슬리팅용 장비 공급을 논의하고 있는 것으로 알려졌다. 코히어런트⋅트럼프로부터 레이저소스를 받아다가 디이엔티가 시스템화 해 LG에너지솔루션의 국내외 공장으로 공급하는 구조다.

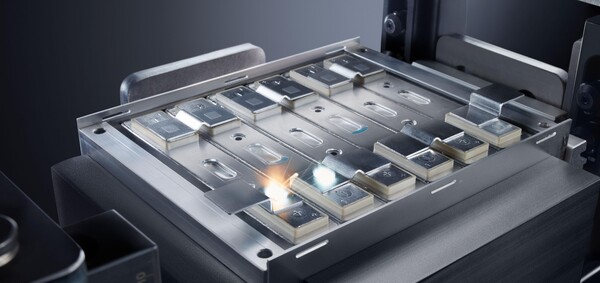

배터리 셀 제조업체에서 레이저 장비는 그동안 용접(버스바⋅캔 등) 공정에 주로 사용돼 왔으나, 이제는 절단(노칭⋅슬리팅) 공정에도 폭넓게 도입되는 양상이다. 업계는 향후 폴딩 등 레이저가 응용되지 않았던 분야로도 속속 침투할 수 있을 것으로 예상한다.