JDI⋅비전옥스, AMAT에 장비 발주

이상적 특성에도 불구 양산까지는 험난

SDC는 후발주자 견제 차원에서 접근

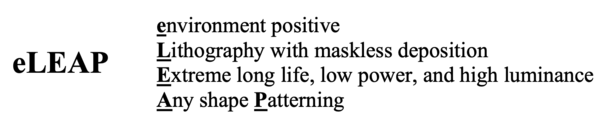

최근 OLED 생산기술 화두 중 하나는 ‘eLEAP’의 양산화 여부다. eLEAP은 미국 반도체⋅디스플레이 장비업체 어플라이드머티어리얼즈(AMAT)의 독자적인 OLED 생산 기술이다. FMM(파인메탈마스크) 기법을 중심으로 한 기존 방식과 비교하면 화소 밀도를 높이거나 기판 면적을 넓히기 수월하다는 점에서 대부분의 디스플레이 회사들이 주시하고 있다.

JDI⋅비전옥스, AMAT에 장비 발주

지난해 10월 비전옥스는 AMAT에 6세대(1500㎜ X 1850㎜) OLED용 열증착(Evaporation Unit) 설비를 발주했는데, 이 설비가 eLEAP이다. 앞서 지난해 5월 일본 JDI도 eLEAP 기술 개발 사실을 발표한 바 있다. JDI는 중국 LCD 업체 HKC와의 제휴를 통해 오는 2025년 중국에 eLEAP 기술을 적용한 OLED 생산라인을 짓겠다는 목표다.

eLEAP이 기존 OLED 생산기술과 가장 크게 차이나는 점은 FMM을 쓰지 않고 디스플레이 화소를 생성한다는 점이다. 현재 OLED는 수십마이크로미터 크기의 적색⋅녹색⋅청색 화소를 기판 위에 겹치지 않고 패터닝하기 위해 FMM을 붙인 뒤 증착한다.

그러나 이 기술은 FMM 규격에 따라 화소 밀도, 기판 크기가 제한된다는 점에서 확장성이 떨어진다. FMM 생산기술이 뒷받침되지 않으면 화소를 늘리기도, 기판 크기를 넓히기도 불가능하다. 고품질 FMM과 원소재가 되는 인바시트를 일본 DNP(다이니폰프린팅)⋅히타치메탈이 독점한 점도 패널 업체들 운신의 폭을 좁힌다.

eLEAP은 FMM을 쓰는 대신 포토공정(Lithography)을 이용해 화소를 형성하는 기술이다. 기판 전면에 걸쳐 유기물을 증착한 뒤, 필요 없는 부분을 노광-식각 기술로 긁어내는 게 골자다. 반도체 노광-식각 기술이 nm(나노미터) 단위까지 미세화됐다는 점을 감안하면 μm(마이크로미터) 단위인 OLED 패턴을 만들어내기는 어렵지 않을 것으로 예상된다.

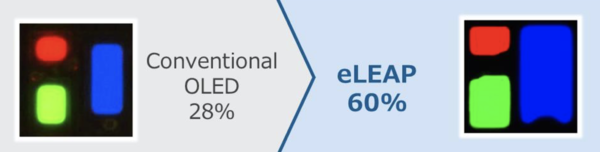

지난해 JDI가 발표한 바에 따르면 eLEAP을 이용해 생산한 OLED은 개구율(화소 내에서 실적 빛을 내는 면적)이 60%로, 종전 28%에 비해 두 배 이상 넓다. 덕분에 OLED의 수명이 길고(2배), 휘도도 높다(3배)고 설명한다.

이전 FMM은 메탈마스크 내구성을 확보하기 위해 구멍이 뚫리는 부분과 여백의 공간(홀 앤드 스페이스) 비율에 제한을 둘 수 밖에 없다. eLEAP은 기본적으로 FMM 자체가 필요 없다는 점에서 개구율을 넓히는 데 제한 요소가 적다.

“FMM이 버거운 회사들부터 투자”

다만 이상적인 eLEAP의 특성에도 불구하고, 실제 이 기술로 생산한 OLED가 시장에 의미 있는 규모로 출하되는데는 걸림돌이 적지 않다.

eLEAP은 AMAT의 기술이고, 기판을 수직으로 세워 증착하는 방식을 택하고 있다. 신규 투자가 아닌 다음에야 eLEAP을 도입하는 게 불가능하다. 예컨대 삼성디스플레이⋅LG디스플레이가 국내에 있는 기존 OLED 생산라인을 eLEAP으로 전환하지는 못한다는 뜻이다.

이는 JDI⋅비전옥스처럼 아직 OLED 양산라인이 없거나 생산량이 미미한 회사들을 중심으로 설비 발주가 나오고 있는 이유다. 이미 국내 패널사의 6세대 투자는 종료 단계다. 8세대급 투자는 캐논도키⋅선익시스템의 FMM 수평증착으로 확립돼 가는 중이다. 이제와서 삼성⋅LG디스플레이가 eLEAP 기술을 검증하고, 양산에 도입하게 될 가능성은 높지 않다.

삼성디스플레이도 eLEAP과 관련한 R&D(연구개발)를 진행하고 있지만 단기에 양산 투자를 목표로 하고 있지는 않다. 후발주자들이 eLEAP으로 생산능력을 늘리게 될 때를 대비해 필수 특허를 선점하는 차원에서 R&D를 추진하는 것으로 알려졌다. 이를 통해 후발주자들의 추격을 지연시킬 수 있다.

JDI⋅비전옥스가 양산 투자에 나선다고 해도 실제 경쟁력 있는 가격에 제품을 만들 수 있을지도 미지수다. eLEAP은 증착 공정 앞뒤로 값비싼 노광-식각 설비들을 다량 도입하는 게 핵심인데, 이에 따른 설비투자 부담을 가중시킬 수 있다. 최근 파산한 JOLED의 잉크젯 프린팅처럼 이상적 특성에도 불구하고 실제 양산 단계에서 수율을 확보하는 건 또 다른 문제다.

한 디스플레이 산업 전문가는 “eLEAP은 OLED 장비 산업에서 캐논에 뒤처지게 된 AMAT이 내놓은 회심의 기술이지만 ‘타임 투 마켓(적기출시)’의 실패”라며 “FMM이 버거운 회사들만 eLEAP에 적극적인 이유”라고 말했다.