동작온도 200℃ 넘나드는 전력반도체

기판 접합 위한 고내열 소재 필요

나소소재 전문업체 아모그린텍이 전력반도체 접합용 은 페이스트 필름을 개발했다. 전력반도체는 동작 특성상 고열을 방출하기에 기판과의 접합소재 역시 열에 대한 내구성이 높아야 한다. 특히 기존 납을 기반으로 한 접합 소재는 ESG(환경⋅사회⋅지배구조) 기준 강화 흐름에 따라 시장에서 입지가 좁아지고 있다.

200℃ 안팎 버티는 납으로는 한계

아모그린텍이 개발한 은 페이스트는 필름 타입의 접착제다. 전력반도체를 기판에 접합할 때 둘 사이에 부착하고 열을 가하면 은 소재가 소결(燒結, Sintering)되면서 양측이 달라붙는다.

원래 반도체와 기판 사이의 접합에는 납을 소재로한 솔더 페이스트가 사용됐다. 납은 가격이 싸고 공정도 검증됐다는 점에서 여전히 폭넓게 쓰이는 소재다.

그러나 전력반도체용으로는 솔더 페이스트를 이용한 접합 기술에 한계가 뚜렷하다. 솔더 페이스트를 구성하는 납의 녹는점이 200℃ 정도에 불과하다 보니 고열을 방출하는 전력반도체가 동작 도중 탈락될 가능성이 있다.

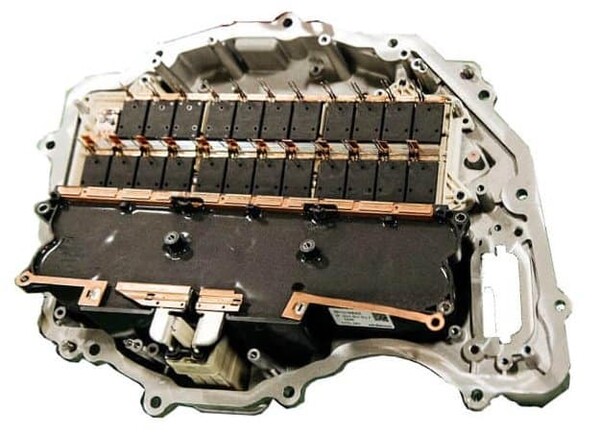

전력반도체는 전력을 제어하고 기계장치에 전달하는 과정에서 많은 열이 발생한다. 통상 실리콘(Si)을 기반으로 한 반도체들이 대부분 175℃ 이하에서 동작하는데 비해, 최근 전력반도체용으로 각광받는 와이드밴드갭(WBG) 반도체의 동작온도는 200℃를 훌쩍 뛰어 넘는다.

WBG 반도체는 최근 테슬라가 자사 전기차에 적용하면서 시장이 크게 성장한 SiC(실리콘카바이드, 탄화규소)와 스마트폰 급속충전기에 쓰이는 GaN(갈륨나이트라이드, 질화갈륨)이 대표적이다.

따라서 SiC⋅GaN으로 생산된 반도체를 접합하는데는 납보다 녹는점이 높은 소재가 사용되어야 한다. 은의 녹는점은 961℃다. 아모그린텍 관계자는 “필름 타입으로 만들면 페이스트를 바르는 과정을 생략해도 되기에 공정이 간단해진다”며 “현재 반도체 후공정 업체들을 중심으로 필름 타입 은 페이스트를 공급하고 있다”고 말했다.

전력반도체 접합 소재 개발 필요성 ↑

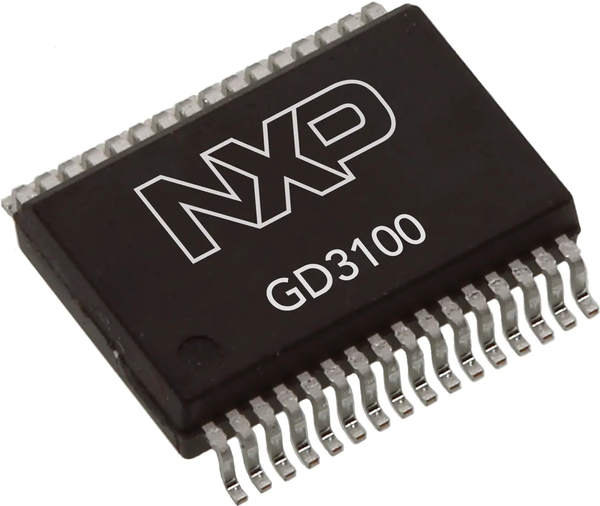

전력반도체 생산 역사가 길고 환경규제가 엄격한 유럽에서는 이미 2010년부터 납을 대체할 반도체 접합 소재를 연구하기 시작했다. 자동차 부품업체 보쉬와 NXP반도체⋅ST마이크로⋅인피니언⋅프리스케일은 2010년 ‘다이어태치5 프로젝트(Die Attach 5 Project)’를 결성하고 관련 연구를 지속해왔다.

이들 회사 역시 은과 구리를 활용한 소결 공정을 유력한 대체 후보로 집중 개발하고 있다. 테슬라가 중형 세단 ‘모델3’에 적용한 ST마이크로의 SiC 모듈은 은 소결을 이용해 기판에 접합한 것으로 알려졌다.

또 다른 대체 소재인 구리는 녹는점이 1085℃로 은보다도 더 높고, 은에 비하면 가격도 훨씬 싸다. 그러나 공기중에 노출되면 쉽게 산화하면서 특성이 달라지는 게 고질적인 문제다. 이 때문에 100% 구리 보다는 구리 표면에 은을 코팅, 공기와의 접촉을 막아주는 방안도 검토되고 있다.

오철민 한국전자기술연구원 융복합전자소재연구센터 수석연구원은 “구리를 은으로 감싼 소재가 은 사용량을 줄이고 구리의 산화 문제를 막을 수 있는 방법이기는 하지만 구리 알갱이 표면을 은으로 균일하게 도포하는 게 쉽지는 않다”며 “특히 대량으로 양산하는 과정에서 어떻게 유니포미티(Uniformity)를 확보하느냐가 관건”이라고 말했다.