첨단 반도체 공정 투자비가 증가하는 이유 중 하나는 고가의 초정밀 장비를 사용해야 하기 때문이라는 것도 있지만, 공정 수가 증가한다는 점이 크다. 96단 3D낸드플래시를 생산하는 것을 예로들면 패턴을 형성하고, 증착하는 단계가 적어도 96번 반복된다. 이 때문에 업계는 공정 단계를 줄이려는 다양한 시도를 한다.

소자 업체가 극자외선(EUV) 노광 장비를 도입해 공정 단계를 줄인다면, 장비업계는 별도로 나뉘어 있던 기능을 통합한 장비를 속속 내놓고 있다. 특히 공정 장비에 검사(Inspection) 기능까지 추가한 장비를 새롭게 선보이고 있다.

다이헨(한국 대표 니시모리 야스히로)이 최근 출시한 반도체 웨이퍼 이송장치는 3가지 기능을 동시에 수행한다. 공정 장비에서 웨이퍼를 집어 ‘풉(FOUP, 웨이퍼를 25장씩 담아 나르는 트레이)’으로 옮기고, 풉에 있는 웨이퍼를 장비의 정확한 위치에 정렬시키는 얼라인먼트가 고유 기능인데 표면 검사까지 수행한다.

또 웨이퍼를 옮기는 과정에서 묻은 미세입자(파티클), 긁힌 자국(스크래치) 등을 검출한다. 웨이퍼를 들어 검사 후 정확한 위치에 놓는데까지 걸리는 시간은 6초 가량이고, 0.2m㎡ 이상의 흠결은 전부 검출한다.

다이헨한국 관계자는 “얼라인먼트 장비에 검사 기능을 추가한 건 최초”라고 설명했다.

에스티아이(STI, 대표 서인수⋅김정영)는 검사(Inspection) 장비 업체 넥스틴(대표 박태훈)과 공동으로 웨이퍼 절삭(트리밍) 및 검사 장비를 개발, 국내 S사에 고대역메모리(HBM) 생산용으로 공급하는 것을 논의해왔다.

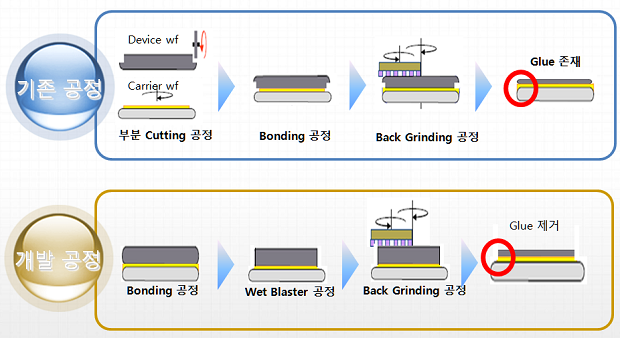

HBM은 D램을 4~8층 쌓고 실리콘관통전극(TSV) 기술을 이용해 수직으로 구멍을 뚫어 각 메모리를 연결하는 기술이다. 반도체 다이(Die)에 수직으로 구멍을 뚫는 접합(bonding) 공정 전에는 웨이퍼 모서리를 수직으로 절삭해야 한다. 그런데 절삭 과정에서 크랙(Crack)이 생기면 후반 공정에 영향을 주기 때문에 웨이퍼의 모서리를 일일이 검사해야 한다.

트리밍 정도, 크랙, 칩핑(Chipping, 반도체 모서리가 떨어져 나가는 것) 등 결함 검출을 장비 하나로 하면 공정 시간이 빨라져 처리량(쓰루풋)이 개선되고, 전수(全數) 검사도 가능하다.

패키지 픽앤플레이스(P&P) 장비 전문 업체 쿨리케앤소파(C&S)는 와이어본딩과 검사를 일원화한 장비를 출시, 패키지 업계를 두드리고 있다.

인쇄회로기판(PCB)과 반도체를 와이어본딩으로 접합하기 전 반도체 양품(Good Die) 여부를 검사하고 와이어본딩 접합시 불량품을 곧바로 솎아낸다. 특히 패키지는 여전히 육안 검사에 의존하는 부분이 있는데 본딩시 전수검사를 통해 신뢰성을 더욱 높일 수 있다.

불량 검사에 소요 되는 시간은 5초고, 불량이 발생한 환경 데이터까지 열람할 수 있도록 했다.

쿨리케앤소파 관계자는 “스마트팩토리가 되려면 공정 장비에서 무슨 일이 일어나고 있는지 실시간으로 데이터를 수집하고 장비를 개선하는 데 반영돼야 한다”며 “검사 기능 통합뿐만 아니라 실시간 데이터 분석 등 다양한 역할을 장비가 수행할 것”이라고 말했다.