선택적 식각 핵심 기술 '플라즈마' 등 주목

극자외선(EUV) 노광 시대가 코앞으로 다가왔다.

하지만 국내 장비 업계는 잠잠하다. ASML(노광기), KLA텐코(계측기) 등 글로벌 업체들이 시장을 선점했기 때문이다.

결국 틈새 시장을 노리거나 EUV 노광 이후 차세대 기술을 공략해야한다. 삼성전자와 SK하이닉스가 원하는 미래 반도체 기술은 무엇일까.

‘선택적 식각’ 핵심, 플라즈마

양장규 삼성전자 생산기술연구소장(전무)은 17일 ‘차세대 리소그래피 학술 대회’에서 “지금까지 설계와 구조가 무어의 법칙을 현실로 만들었다면, 극자외선(EUV) 노광을 기점으로는 장비 기술이 폭발적으로 성장할 것”이라며 “기초과학부터 구조기술까지 다양한 기술을 접목(Collaboration)해야만 혁신을 이끌어낼 수 있다”고 말했다.

▲유리공 속 플라즈마의 모습. 플라즈마는 원자핵(양이온)과 전자로 분리된 기체 상태로, 전기적으로는 중성이다. 고온에서도 만들 수 있지만, 전기장·자기장에서 전자와 충돌시켜 만들수도 있다./wikimedia

양 소장이 가장 주목하고 있는 기술은 ‘플라즈마’다. ‘제4의 물질’로도 불리는 플라즈마는 음전하를 가진 전자와 양전하를 띤 이온, 중성자인 라디칼(radical)로 분리된 기체를 뜻한다.

EUV는 물론, 증착(Deposition), 식각(Etching), 애싱(Ashing) 등 전체 반도체 제조 공정 중 30%가 플라즈마를 활용하지만 아직 갈길이 멀다. 반도체 생산 라인에 플라즈마 기술이 본격적으로 도입된 지 10년여밖에 되지 않았기 때문이다.

특히 지금까지의 플라즈마 연구개발(R&D)이 내부 이온의 활용 방법에 대해 주로 다뤘다면, 앞으로는 이온의 에너지 제어나 라디칼 제어에 대한 연구가 필요하다고 양 소장은 설명했다. 이 둘은 선택적 식각(Selective etching)의 핵심 기술이다.

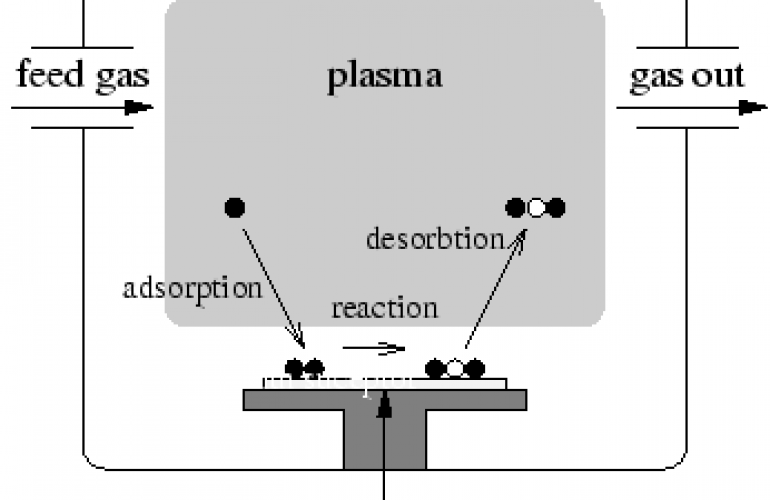

▲플라즈마 건식 식각 공정의 진행 모식도./SCI Analytical

플라즈마 건식 물리 화학적 반응 식각(Dry RIE etching) 공정은 라디칼이 웨이퍼(wafer)의 표면에 부딪히면서 막질 원자와 결합하고(화학적 식각), 이후 이온이 웨이퍼에 부딪혀 이를 물리적으로 떼내는 식(물리적 식각)으로 진행된다.

즉, 라디칼이 웨이퍼 막질과 결합해야만 식각이 되는 셈이다. 하지만 라디칼은 물질 특성 자체가 규명되지 않았고, 플라즈마 소스부터 웨이퍼 표면까지 다양한 변수에 따라 특성이 바뀌어 제어하기 어렵다. 현재처럼 전구체(Precursor) 등 첨가물을 넣어 문제를 해결하는 데는 한계가 있다는 것이다.

이온 에너지 또한 선택적으로 조절하기 어렵다. 현재는 이온이 가진 에너지의 양과 이온의 확산(spread)을 독립적으로 제어하지 못한다. 예를 들어 수도꼭지와 샤워 꼭지에서 같은 양의 물을 뿌리면, 수도꼭지에서는 좁은 영역에서 물이 콸콸콸 쏟아지지만 샤워기 헤드에서는 넓은 영역에서 더 작은 에너지로 물이 나온다.

삼성전자는 생산기술연구소와 반도체연구소에서 사내 ‘플라즈마 소사이어티’를 구성, 플라즈마 기술을 연구개발 중이다.

양 소장은 “플라즈마는 물론 앞으로의 반도체 장비 혁신은 화학, 물리, 계측, 컴퓨팅 등 기초 과학부터 전자, 핵융합, 소재 등 엔지니어링까지 모두가 협력해야 이룰 수 있다”며 “회사 기밀을 침해하지 않고서 학계나 업계와 소통할 수 있는 방법을 고민 중”이라고 말했다.

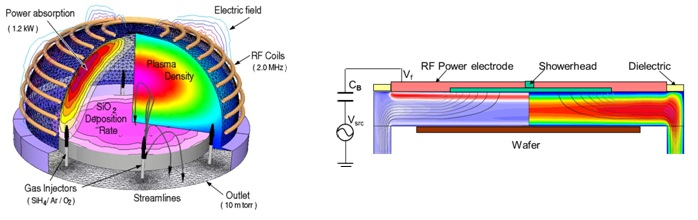

공정 기술에 대응할 수 있는 시뮬레이션도 필요하다. 초기 시뮬레이션은 장비 개발 시 참고 자료로만 활용하는 등 실제 응용과는 별개로 여겨졌다. 하지만 공정 기술이 복잡해지면서 기존 엔지니어링 지식으로는 문제를 찾아내기 힘들고, 가설을 세워도 검증하는 데 최대 1년이 걸렸다.

▲플라즈마 관련 공정 시뮬레이션 모식도./ESI Group

이에 삼성전자 생산기술연구소는 장비 개발 시기를 앞당기기 위해 시뮬레이션 인력을 보강, 기술력을 보완했다. 앞으로는 장비도 이처럼 빅데이터를 기반으로 한 ‘스마트 이큅먼트(smart equipment)’가 될 것으로 양 소장은 내다봤다.

EUV, 검사 방식 효율성을 높여라

SK하이닉스는 EUV 마스크 계측·검사(MI·Metrology&Inspection) 방법을 고민 중이다. EUV용 노광 장비는 KLA텐코가 기술 선두를 달리고 있지만, 아직 MI 장비를 내놓은 것은 아니다.

▲KLA텐코가 최근 출시한 ‘Voyager 1015’(왼쪽)과 ‘Surfscan SP7’은 193나노 파장을 사용하는 기존 액침-불화아르곤(ArF immersion) 노광 기술과 EUV 노광 기술에 모두 활용할 수 있는 검사 장비로, 각각 패턴 웨이퍼 및 비패턴 웨이퍼의 결함을 검사한다./KLA텐코

MI 검사 방식은 크게 전자빔(E-beam)이나 광학적 임계치수(OCD), 웨이퍼 인스펙션으로 나뉜다. 전자빔은 정확도가 높지만 처리율(throughput)이 낮고, 웨이퍼 인스펙션은 처리량이 높은 반면 정확도가 낮다. 이 중간이 OCD다.

가장 유력한 방법은 OCD 계측장비로 마스크 각 부분의 평균 CD를 측정하고, 값이 좋지 않은 부분을 전자빔 검사 장비로 재검사하는 방식이다. 하지만 전자빔 계측기의 처리량이 낮고, 검사 영역이 전자빔에 의해 손상되는 것을 막기 어렵다는 한계가 있다.

이병호 SK하이닉스 R&D 상무(인스펙션 담당 연구위원)는 “전자빔 업체들이 멀티빔을 연구개발 중인데, 1년 안에 가시적인 결과가 나올 것으로 보고있다”며 “하지만 현재는 멀티 빔 소스를 1개에서 9개로 늘리는 것으로, 100개 이상은 달려야 웨이퍼 레벨에서 활용 가능할 것”이라고 말했다.