올해 초 미국 라스베이거스에서 열린 ‘국제전자제품박람회(CES)2018’에서 삼성전자는 마이크로 발광다이오드(LED)를 광원으로 쓴 TV를 선보였다. 이와 더불어 마이크로LED 시장에 대한 기대감도 커지고 있다.

하지만 차세대 디스플레이 광원으로 주목 받는 마이크로 LED를 양산하기까지는 꽤 시일이 걸릴 것으로 예상된다. 풀어야할 난제가 산적했기 때문이다.

‘진짜’ 마이크로LED는 무엇

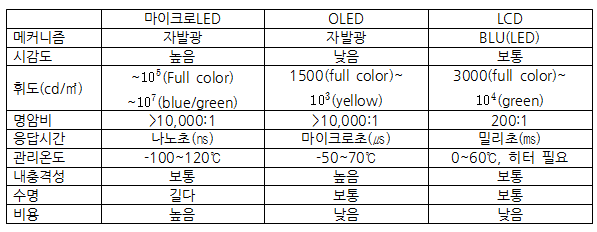

마이크로LED는 가로⋅세로 길이가 각각 100마이크로미터(㎛) 이하인 LED다. 마이크로LED 디스플레이는 적(R)·녹(G)·청(B) 각 LED 소자가 1개씩 모여 1개의 화소(pixel)를 구현한다.

LCD보다 필요한 부품 수가 적고, OLED보다 수명도 길다. 광효율, 전력소모량도 좋다. 응답 속도는 나노초에 불과해 가상현실(VR) 등 고속으로 화면이 바뀌는 경우에 적합하다. 고온에 유기물이 열화되는 OLED나 0℃ 이하 저온에서 사용하기 힘든 LCD와 달리 자동차에 적용하기 쉽다.

좋은 특성을 가지고 있지만 칩 제조부터 전사까지 해결해야하는난제가 여럿이다.

4K 초고화질(UHD) 디스플레이를 구현하려면 약 2500만개의 LED가 필요하다. 디스플레이 크기가 작아지면 더 작은 LED를 붙여야한다.

현재의 설비로 양산 가능한 LED는 가로, 세로 한 변 기준 50㎛대다.

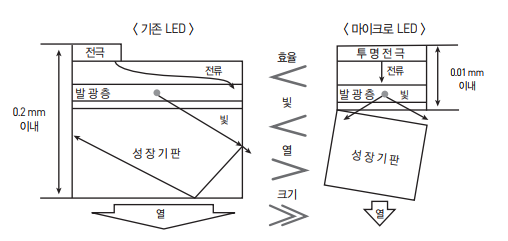

일반 조명용 LED 제조는 에피 웨이퍼 제작, 팹(Fab) 공정(칩 제조), 패키징(packaging), 모듈 4단계를 거치는데, 마이크로LED는 패키징 공정이 다르다.

각 공정에서 먼지(파티클) 관리와 균일성을 유지하는 것도 어렵다.

에피웨이퍼, 파티클 관리와 균일성(Uniformity)이 관건

첫번째 과제는 LED칩 재료인 에피(Epi)웨이퍼 제조시 파티클과 균일도 관리다.

에피웨이퍼는 성장 기판 위에 정공(양극)이 많은 P형 소재와 활성층(Active region), 전자(음극)가 많은 N형 소재를 차례로 증착해 만든다.

색깔에 따라 발광층 소재가 달라 생산라인이 각각 필요하다. 적색 LED는 갈륨아세나이드(GaAs) 기판에 알루미늄갈륨비소(AlGaAs)를, 청·녹색 LED는 사파이어 기판에 인듐갈륨질소(InGaN)를 증착한다.

현재 쓰는 MOCVD 장비는 웨이퍼 여러 장을 한 챔버 안에 넣고 P⋅N층을 증착하는 멀티 챔버인데, 웨이퍼 위에 균일하게 막을 형성하는 게 거의 불가능하다.

LED칩이 크면 먼지(파티클)가 들어가거나 막이 균일하지 않아도 다른 칩보다 성능이 조금 낮은 정도였다. 마이크로LED는 칩 자체가 불량이 되고, 색 재현성이 급격히 떨어진다.

때문에 학계에서는 마이크로LED를 양산하려면 싱글챔버 MOCVD가 개발돼야한다고 본다.

김영우 한국광기술원 LED융합연구센터장은 “싱글챔버 MOCVD를 활용하면 균일성이나 파티클 관리가 용이해진다”며 “수율이 높다면 성장 기판을 현 사파이어웨이퍼 기준 6인치, 8인치, 12인치로 대구경화하면 생산성을 높일 수 있을 것”이라고 설명했다.

칩 절단 공정 추가

에피웨이퍼 위에 패턴을 형성하는 팹 공정을 거쳐 패키지를 위해 레이저로 웨이퍼에 균열(Crack)을 내 칩 단위로 분리(Breaking)하는 기존 LED 공정과 달리 마이크로LED는 칩 분리가 어렵다. 사파이어 기판이 마이크로 단위로 쪼개지지 않고 뭉텅이로 분리되기 때문이다.

칩 사이 사이를 식각한 뒤 칩의 위치를 고정하기 위한 앵커(Anchor)·테더(Tether) 등을 형성하고 성장 기판을 레이저나 화학적 방법으로 떼어내야한다. 이 과정에서 수율이 급격히 저하된다.

기판 크기별로 다른 제작 방식

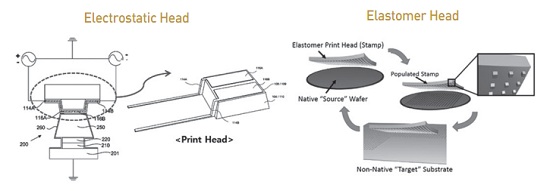

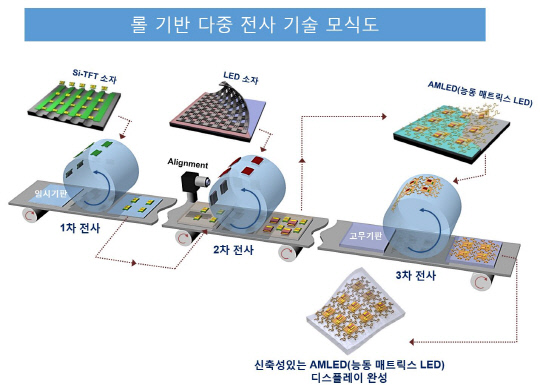

대화면 디스플레이는 박막트랜지스터(TFT)에 마이크로LED를 전사(Transfer)한다. 전사 기술은 스탬프(Stamp)와 롤투롤(R2R) 두 가지 방식으로 연구개발(R&D)이 진행되고 있다.

스탬프 전사 방법은 애플이 인수한 럭스뷰의 미세기계전자시스템(MEMS) 정전 헤드(Electrostatic Head) 방식과 점탄성이 있는 고분자 물질(폴리디메틸실록산, PDMS)로 LED를 찍어내 기판에 붙이는 방식으로 나뉜다.

럭스뷰의 기법은 완성된 칩 위에 전극을 만든 후 정전 헤드에 전압을 걸어 칩을 들어올린 뒤 스위칭 소자가 형성된 TFT기판에 옮긴다. 원하는 영역이나 단일 소자를 선택적으로 옮길 수 있지만 정전 헤드의 전압으로 LED칩이 손상될 수 있다.

PDMS 방식은 탄성물질의 접착력과 수명을 유지해야하고 별도 전극 형성 공정이 필요하다는 단점이 있다. 대만 AU옵트로닉스(AUO), 중국 차이나옵토일렉트로닉스(CSOT) 등이 이 방법을 연구하고 있다.

롤투롤 방식은 한국기계연구원, 미국 로히니 등이 개발 중이다. 대량 생산에는 유리하지만 칩 각각의 성능 균일도를 맞춰야 한다.

중소형·고해상도 디스플레이는 직접 접합 방식이, 초소형·초고화질 디스플레이는 μLEDoS 공법이 고려된다.

직접 접합 방식은 영역을 분리한 에피 웨이퍼와 상보성금속산화(CMOS)로 스위칭 소자가 형성된 실리콘 기판을 접합한다. 최근 럭스뷰도 이 방식을 검토 중이다.

μLEDoS 공법은 실리콘·사파이어 웨이퍼에 마이크로 LED를 성장시키고 그 위에 CMOS 공정처럼 전자 이동도가 높은 금속을 증착, 전극을 형성한다. 에피웨이퍼 자체를 TFT기판으로 만드는 셈이다.

마이크로LED 디스플레이, 양산은 언제쯤

업계는 양산이 언제쯤 될지 예측조차 하지 못하고 있다. 전 과정에 신규 설비가 개발돼야 하기 때문이다.

적용도 초대형 사이니지부터 순차적으로 이뤄질 것으로 본다.

사이니지는 화소 밀도가 낮아도 돼 LED 칩 제조 및 전사시 수율이 높다. 100인치 이상 초대형 디스플레이는 LED의 크기가 가로·세로 각각 180㎛ 정도면 풀HD를 구현할 수 있다.

TV용 디스플레이는 50㎛ 이하 칩이 필요하다. 색상별 에피 웨이퍼 생산 라인, 칩 제작 및 전사 설비 투자를 해야 한다. 스마트워치·모바일용은 20㎛대로, AR·VR·MR기기용은 10㎛대 이하로 작아져야한다.

한병무 비코코리아 사장은 “MOCVD도 새로 개발해야해 마이크로LED 디스플레이가 상용화되기까지는 긴 시간이 걸릴 것으로 보인다”고 말했다.