데이터센터·자동차·5G 등에서는 가격으로 수요 해결 불가

크기는 줄이고 성능은 높이고 가격은 유지하는 방향으로

인공지능(AI), 5세대(5G) 이동통신, 전기차(EV) 등 차세대 기술에는 공통점이 있다. 이전보다 컴퓨트 성능이 많이 필요하다는 점이다.

이에 발맞춰 프로세서의 성능도 점차 개선되고 있지만, 이것만으론 부족하다. 아무리 반도체 제조 공정이 발전한다해도 트랜지스터 밀도가 높아지고 부품 수가 많아지면 그만큼 많은 전력이 필요하다.

하지만 아직도 전력 부품을 선택할 때 엔지니어들이 생각하는 가장 중요한 요소는 가격이다. 성능도 좋고 크기도 작은 부품을 싼 가격에 주면 좋지만, 현실적으로 이런 업체를 찾긴 힘들다.

전력 솔루션 업체 바이코(Vicor)는 이처럼 가격을 최우선으로 고려하는 관행을 바꿔야한다고 주장한다. 우선 순위를 크기, 성능, 가격 순으로 매겨야한다는 것이다.

정기천 바이코 지사장은 18일 열린 기자간담회에서 “차세대 기술의 수요에 맞춰 전력 부품이 개선되기 위해서는 플래너마그네틱스(Planar magnetics)·금속산화물 전계효과트랜지스터(MOSFET) 발전 등 여러 전제조건이 있다”며 “이 전제조건들을 채우려면 접근 방식을 바꿔야한다”고 설명했다.

우선 순위 1·2위, 크기와 성능

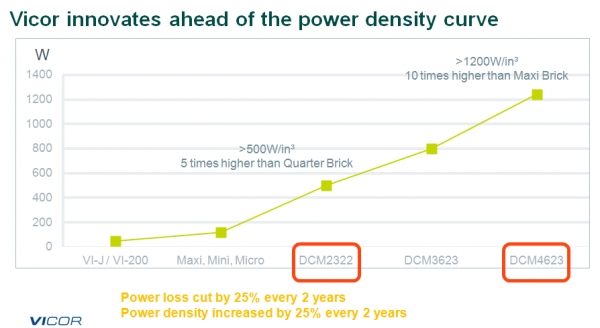

고객사가 가격을 우선순위로 두는데도 불구하고 크기와 성능을 고집할 수 있는 건 바이코의 솔루션이 업계에서 가장 전력 밀도가 높기 때문이다. 작은 크기에서 더 높은 성능을 낼 수 있다는 점이 가격 문제를 상쇄하고 있는 셈이다.

정 지사장은 “차세대 기술 요구 사항을 해결하기 위해서는 크기와 성능을 우선순위로 둘 수밖에 없다”며 “특히 크기의 경우 잘못 접근하면 오히려 비용이 상승하고 성능이 떨어지는데 바이코는 세 마리 토끼를 놓치지 않고 있다”고 말했다.

같은 이유로 데이터센터·자동차·방산·우주·항공·네트워크 등 가격 문제에서 보다 자유로운 업체들이 바이코의 솔루션을 선호한다.

여기에 제로볼티지스위칭(ZVS) 토폴로지를 기반으로 해 고전압에서 수많은 저전압 기기들로 손실 없이 전압을 뿌려줄 수 있다. 경쟁사들의 펄스폭변조(PWM) 토폴로지는 입력 전압과 공급 전압의 차이가 클 경우 고속 스위칭시 손실(Loss)로 인해 변환효율이 낮고, 열 관리도 어렵다.

여기에 바이코는 전력 공급원(Source)부터 이 전력을 공급받는 PoL(Point of Load)까지 전체 전력 솔루션을 공급하기 때문에 전력 분배 네트워크(PDN)를 효율적으로 구성할 수 있다. 고객사 입장에서는 할 일이 그만큼 줄어든다.

실제로 바이코는 3년 전 데이터센터를 운영하는 한 업체로부터 차세대 기술을 구현할 수 있는 전력망을 설계해달라는 요구를 받았다. 당시까지만 해도 교류(AC) 전력 분배 방식의 전력망 구조가 대세를 이루고 있었지만, AC 방식은 전압이 높아질수록 효율성이 떨어진다.

바이코는 이 업체의 PDN을 개선하면서 그 일환으로 전력 분배 방식을 직류(DC)로 바꿀 것을 제안했다. 서버 랙 등 부품을 통째로 갈아엎어야했지만 해당 고객사는 바이코의 제안을 따랐고, 총소유비용(TCO)을 20~30% 줄일 수 있었다.

바이코의 제품 개발 방향도 크기와 성능을 우선순위로 둔다.

실리콘보다 전력 변환 효율이 높고 고전압에서도 동작할 수 있는 실리콘카바이드(SiC)와 갈륨나이트라이드(GaN) 기반 전력 반도체 사업을 검토 중이다. 고성능 프로세서와 전력 솔루션을 인쇄회로기판(PCB) 위아래에 둬 전력 손실을 줄인 버티컬 파워 딜리버리(Vertical Power Delivery) 기술도 연구 중이다.

크리스 슈왈츠(Criss Swartz) 바이코 수석 엔지니어는 “프로세서 업체들이 내놓을 차세대 제품은 1000A 이상의 고전류를 필요로 한다”며 “이를 해결하기 위해선 전력이 전달되는 거리를 줄여 손실을 최소화한 구조가 필요하다”고 말했다.

“가격은 세 번째 고려 요소”

그렇다고 가격 절감을 위한 노력을 하지 않는 건 아니다. 바이코는 크기는 줄이고 성능은 높이되 가격을 유지하는 쪽으로 가닥을 잡았다.

이를 위해 개발한 모듈 기술 중 하나가 칩(ChiP)이다. 칩 기술은 웨이퍼에서 같은 종류의 반도체를 여러 개 만드는 것처럼, 하나의 패널에서 같은 전력 모듈을 생산하는 기술이다. 칩 기술로 바이코는 생산 라인을 자동화했고 전체 생산 비용을 아낄 수 있었다.

다품종 소량 생산 구조를 소품종 대량 생산 구조로 바꾸려는 노력도 하고 있다. 현재 미국 매사추세츠 생산 기지에 약 7900㎡ 규모의 생산 시설을 추가해 생산능력(Capacity)을 확장하고 있고 2022년에는 신규 생산시설도 세울 계획이다.