스마트폰 이어 자동차 노리는 VCSEL, 中 LED 업계 뛰어드는 마이크로LED

꽁꽁 얼어붙었던 발광다이오드(LED) 장비 시장에 봄바람이 불고 있다. 지난해 진행됐던 수직캐비티광방출레이저(VCSEL)와 마이크로LED 투자 덕이다. 올해는 잠시 주춤할 것으로 보이지만, 성장 가능성이 높다는 전망에는 이견이 없다.

스마트폰 속 VCSEL, 다음은 자동차다

반도체 기반 광원인 VCSEL은 3D 물체 인식 기능의 핵심 부품이다.

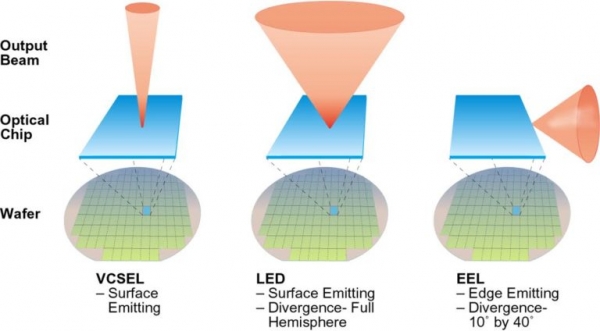

반도체 기반 광원에는 VCSEL 외에도 측면 광방출 레이저(EEL)와 발광다이오드(LED) 등이 있지만 가장 선호되는 건 VCSEL이다. 레이저가 칩 윗면에서 수직으로 방출돼 다른 반도체 기반 광원들보다 이미지 분석 작업이나 테스트 등이 용이하기 때문이다.

EEL는 칩의 옆부분에서 빛이 나와 웨이퍼에서 각 칩을 일일이 쪼개고 나서야 제품을 검사할 수 있지만, VCSEL은 웨이퍼 단위로 테스트할 수 있다. 발광다이오드(LED)의 경우 VCSEL보다 빛이 더 넓게 퍼지기 때문에 3D 이미지 분석이 어렵다.

VCSEL은 세 방식 중 데이터 전송 속도도 가장 빠르고 열효율성도 가장 높다. 전력 소모량 당 방출하는 빛의 양도 많다. 광출력을 높이려면 VCSEL의 크기를 키우거나, 더 많은 VCSEL을 배열하면 된다. 칩에 빛이 방출되는 구멍을 뚫는데, 이 구멍 수를 늘려도 된다.

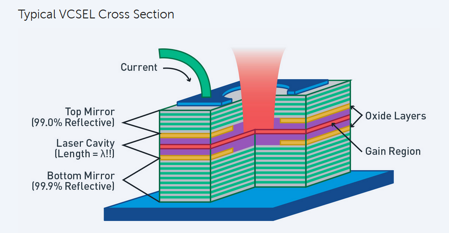

VCSEL은 LED처럼 갈륨아세나이드(GaAs) 기판을 활용한다. 거울층(Mirror Layer)라고도 불리는 분배 브래그 반사기(DBR) 사이에 활성층이 있는 구조다. 전류가 주입되면 활성층에서 빛이 방출되고, 2개의 DBR에서 각각 빛을 반사하면서 상단에 뚫린 구멍으로 빛이 방출된다.

전체 층을 성장(Epitaxy)하고, 양성자를 주입해 활성영역에만 전류가 흘러가도록 한 뒤 수직으로 식각해 만든다. LED 제조 공정과 비슷해 LED용 유기금속화학증착장비(MOCVD)와 테스트 장비 등을 활용할 수 있다.

광마우스, 광섬유 등 일부 기기에만 탑재됐던 VCSEL이 주목받기 시작한 건 애플이 ‘아이폰X’의 ‘3D 뎁스(Depth) 센서’에 채용하면서부터다. 3D 인식 기능을 넣으려는 스마트폰 제조사들이 늘어나면서 덩달아 투자가 증가했다.

애플에 VCSEL을 공급하는 피니사(Finisar)는 지난 2017년 애플로부터 3억9000만달러(약 4366억원)를 투자 받아 텍사스에 VCSEL 생산 공장을 세웠다.

필립스포토닉스(Philips Photonics)는 지난해 전년 대비 2배인 2300만 유로(약 293억원)를 투자해 독일 공장의 VCSEL 생산량을 늘렸고, ams는 싱가포르에 2억달러(2239억원)를 투입해 VCSEL 생산라인(Fab)을 확대했다.

반도체 외주생산(Foundry) 업체 윈세미컨덕터도 6인치 VCSEL을 제조하는 팹C의 총 생산 가능량을 80%로 끌어올렸다. 이 업체는 루멘텀(Lumentum)과 협력, 애플에 VCSEL을 납품한다.

이처럼 작년까지의 VCSEL 투자는 스마트폰 덕에 진행됐다. 올해부터 VCSEL 업계가 주목하는 건 자동차, 그중에서도 라이다(LiDAR)다.

라이다는 빛(레이저)을 활용, 전방에 있는 사물의 형태나 위치 등을 원거리에서 3D로 감지하는 부품으로 VCSEL은 비행시간차(ToF) 방식의 라이다에 활용된다.

라이다용 VCSEL을 양산하려면 신규 투자가 불가피하다. 규모 자체는 물론 신뢰성 기준도 다르기 때문이다. 증착 시 균일도와 웨이퍼 표면 및 온도 제어 성능이 높은 장비를 택해야 생산성도 높아진다.

라이다에 들어가는 VCSEL은 스마트폰에 들어가는 VCSEL과 크기부터 다르다. 현재 스마트폰의 3D 센서에 들어가는 VCSEL는 0.8~1.13㎜ 정도 크기지만, 라이다용 VCSEL 크기는 3.75~5.5㎜인데다 4개가 어레이 형태로 하나의 모듈에 들어간다.

6인치 웨이퍼를 기준으로 1㎟ 면적의 스마트폰용 VCSEL은 웨이퍼 한 장에 1만4000개 이상 나오는데, 라이다에 들어가는 VCSEL 면적을 14㎟로 가정하면 많아봤자 1000여개 남짓 나온다.

비코(Veeco) 관계자는 “VCSEL 시장이 커진 지 얼마 되지 않아 수년 전 나온 장비는 VCSEL을 생산할 정도의 성능이 안 되는 경우가 많고, 아직 계측 등의 솔루션을 갖추지 못한 곳도 있다”며 “라이다용 VCSEL 시장은 내년부터 개화할 것이고, 신규 투자가 불가피할 것”이라고 설명했다.

마이크로 LED, 중국 LED 업계 투자 지속

디스플레이의 미래로 꼽히는 마이크로 LED도 장비 업계에 호재로 작용하고 있다. 조명용이나 TV용 광원을 생산하는 용도로 깔린 기존 MOCVD 장비는 마이크로 LED를 만들 수 있을만큼의 성능을 내지 못하기 때문이다.

인간의 눈에서는 한 화면 속에서 같은 값의 빛이 나오더라도 화소의 파장이 다르면 서로 다른 색깔로 인식한다. 마이크로LED는 LED 소자 자체가 하나의 화소가 되기 때문에 균일성 지표가 무엇보다 중요하다.

LED의 파장과 휘도는 에피웨이퍼를 제조할 때 결정된다. 고온에서 에피웨이퍼를 만드는데, 이 온도를 얼마나 균일하게 제어하느냐에 따라 LED의 균일도가 천차만별이 된다. 같은 시간, 같은 장비 안에서 만든 LED라도 웨이퍼 위 어디에 있느냐에 따라 파장과 밝기가 달라진다는 얘기다.

조명용이나 TV용 광원을 생산하는 LED MOCVD는 균일도 기준이 높지 않다. 조명은 수십개의 LED 패키지를 모아 만들고, TV용 광원은 LED 빛을 모아 LCD 전면에 뿌려주는 방식이기 때문이다. 마이크로LED를 만들 때 신규 라인을 깔아야 하는 이유다.

올해 마이크로LED를 신규 투자하는 곳은 삼성전자에 마이크로LED를 공급하는 중국 싼안옵토일렉트로닉스(Sanan Optoelectronics)다. 싼안옵토는 1분기부터 마이크로 LED 웨이퍼 및 칩 생산 라인 구축 준비를 시작했다.

또다른 중국 LED 업체 유니루민(Unilumin)도 관둥저우(Guandong)에 22억위안(약 3698억원)을 들여 미니·마이크로LED 생산라인을 구축하기로 했다.

업계 관계자는 “삼성전자, LG이노텍 등 대기업은 수익성이 낮은 LED 투자를 저어하고 있지만, 해외 업체들이나 중견 업체들은 마이크로LED, VCSEL 등으로 다시 LED 시장을 눈여겨 보고 있다”고 설명했다.