자동차 전장⋅방산⋅폴더블 스마트폰 등 관련 산업 성장세

생산비가 저렴한 전해동박에 밀려 시장이 축소된 압연동박이 되살아날 조짐을 보이고 있다. 자동차 전장⋅방산 등 압연동박을 반드시 필요로 하는 산업이 성장하는데다, 기존 모바일 시장에서도 압연동박을 적용한 사례가 늘고 있기 때문이다.

▲동박을 롤러에 감아 놓은 모습. /일진머티어리얼즈 제공

FPCB・2차전지 필수소재 ‘동박’

동박은 연성인쇄회로기판(FPCB) 및 2차전지용 필수소재다. FPCB의 원재료인 연성동박적층판(FCCL)과 2차전지의 음극 집전체를 구성하는 주요 소재가 동박이다. 동박은 생산방식에 따라 압연동박과 전해동박으로 나뉘는데, 최근에는 생산비가 저렴하고 경박단소화에 유리한 전해동박이 대부분 쓰이고 있다.

전해동박은 용액화 시킨 동을 석출시키는 방식으로 얇게 만든다. 연속공정이 가능하고, 얇게 만들기가 수월하기 때문에 최근의 FPCB와 2차전지용 집전체는 대부분 전해동박을 사용한다.

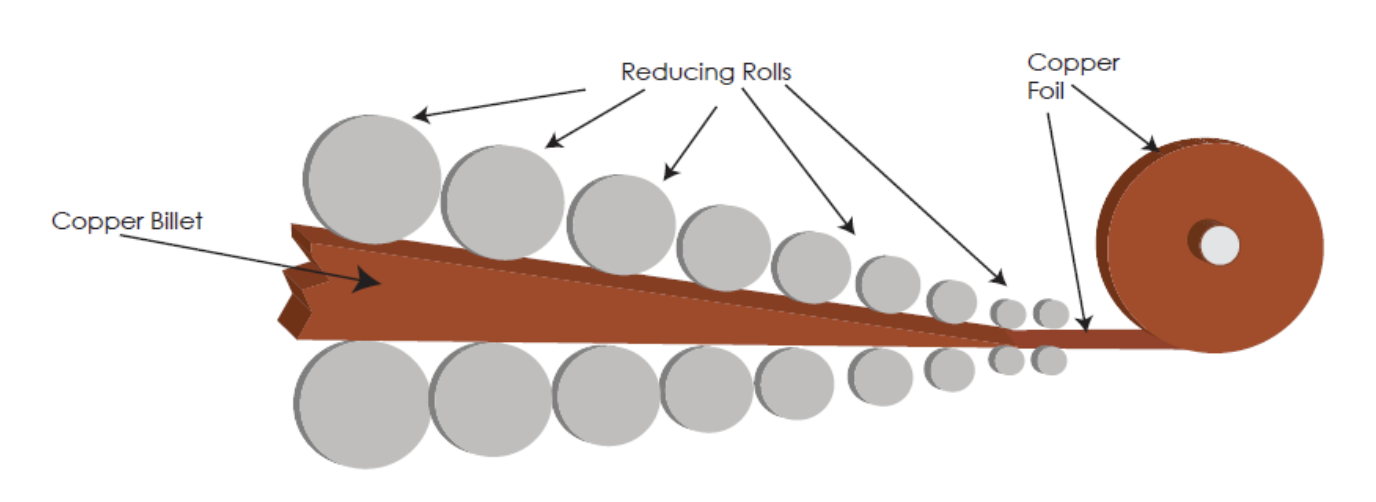

이에 비해 압연동박은 두 개의 롤러 사이로 구리판을 통과시켜 얇게 만든 제품이다. 처음부터 수십 마이크로미터(μm) 두께로 만들 수는 없는 탓에 점차 롤러 사이의 간격을 좁혀 가며 수십번의 공정을 거친다. 이 과정에서 롤러 사이를 통과시키기 위해 기름칠을 해주고, 완제품이 생산된 뒤에는 따로 탈지(脫脂) 과정도 거쳐야 한다.

이 때문에 압연동박은 두께가 얇아질수록 생산비가 크게 높아진다. 업계서는 압연동박이 전해동박에 비해 급격히 비싸지는 한계를 35μm 정도로 추정한다. 35μm보다 두껍게 만들때는 생산비가 크게 높지 않지만, 35μm 이하로 두꺼워지면 전해동박의 가격을 따라 잡을 수 없다는 뜻이다.

최근 FCCL에 사용되는 동박 두께는 대부분 10~20μm 이하다. 2차전지 음극 집전체에 쓰이는 동박 두께는 6μm까지 내려갔다. 동박 두께가 얇을수록 더 많은 음극재를 코팅할 수 있다는 점에서 2차전지 산업이 동박 두께에 더 민감하다.

이 정도 두께면 압연동박으로는 도저히 가격을 맞출 수 없다. 압연동박 전문업체 상산 관계자는 “10μm 이하로 만든 압연 동박은 금보다 비쌀 정도”라며 “대신 압연동박은 고신뢰성을 요하는 특수 분야에서 쓰임이 커지고 있다”고 말했다.

▲압연동박 제조과정. /KIPOST

압연동박, 자동차용 FPCB・폴더블 스마트폰에 제격

이 때문에 1990년대 이후 압연동박은 전해동박에 밀려 사실상 설자리를 잃었다. 최근 압연동박이 다시 주목받기 시작하는 것은 전해동박으로는 구현할 수 없는 특성이 요구되는 분야기 늘어난 덕분이다.

대표적인 분야가 자동차 전장과 방산 분야의 FPCB다. 자동차는 전장화가 진행되면서 내부에 쓰이는 FPCB의 양이 늘고 있다. 자동차 주행 환경 특성상 장시간 진동과 온도변화에 노출되어야 하는데 기존 전해동박으로는 버티기가 쉽지 않다. 방산분야도 마찬가지다. 압연동박은 구리 입자간 체결력이 높아 고신뢰성이 요하는 분야에 적합하다.

한 FPCB 업체 관계자는 “압연동박은 굴곡성과 인장력 부분에서 전해동박을 크게 앞선다”며 “가격이 비싸더라도 자동차용 전장과 방위산업 부품에는 압연동박을 쓸 수 밖에 없다”고 말했다.

올 연말 시장이 개화할 폴더블 스마트폰에도 압연동박을 적용한 FPCB가 적용될 전망이다. 화면이 접히는 부분을 전기적으로 연결하기 위해 FPCB가 사용되는데 최소 5만번 이상 굽힘에도 결함이 발생하지 않아야 한다. 삼성전자 등 스마트폰 업체에서는 10만회의 신뢰성을 요구하기도 한다.

이 역시 전해동박으로는 구현하기 어려운 특성이다. 2010년 이전 폴더폰 제작에도 접히는 부분에는 압연동박 FPCB가 대부분 사용됐다.

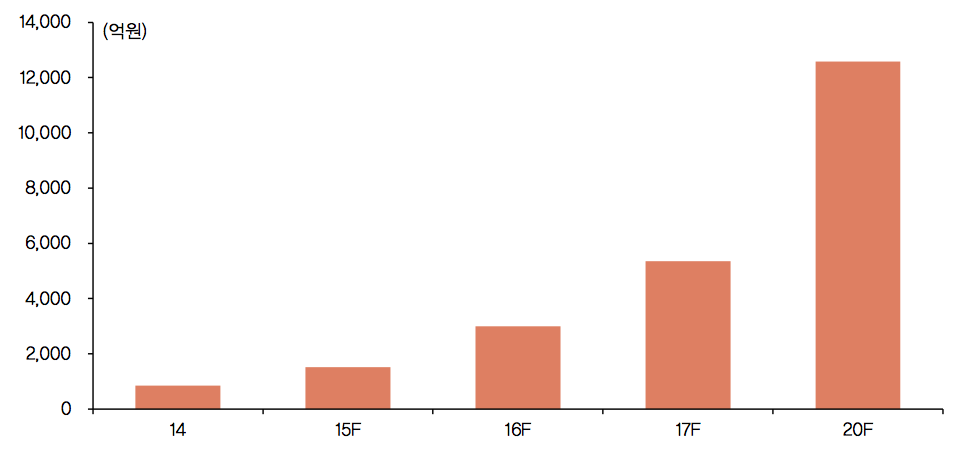

▲2차전지용 동박 시장 전망. /메리츠종금증권 제공

한 스마트폰 업체 관계자는 “애플은 현재도 아이폰용 FPCB 일부에 압연동박을 적용한다”며 “고신뢰성을 요하는 부분에는 전해동박이 압연동박을 대체할 수 없을 것”이라고 말했다.