고대역메모리(HBM) 공정의 걸림돌로 여겨지던 기술을 국내 중소기업이 협업해 풀었다. 웨이퍼의 둥근 모서리를 수직 방향으로 절삭(Trimming)할 때 틈이 생기지 않게 깔끔하게 처리해준 다음 검사까지, 한 시스템에서 해결한다.

에스티아이(대표 서인수·김정영, 이하 STI)와 넥스틴(대표 박태훈)는 HBM 반도체 제조에 쓰이는 엣지 트리밍 장비와 검사 장비 통합 시스템을 공동 개발했다고 27일 밝혔다.

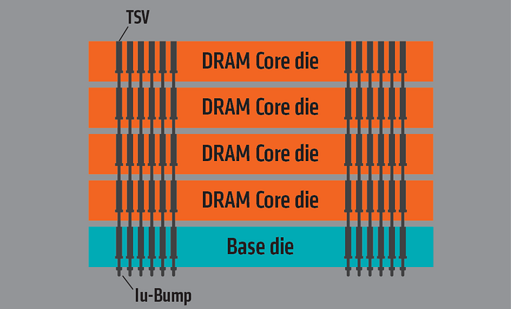

HBM은 메모리 웨이퍼를 여러 장 쌓고 실리콘관통전극(TSV) 기술을 이용해 각 반도체를 접합한 제품이다. 전기 신호가 오가는 통로를 수직으로 뚫어 읽기·쓰기 속도가 빠르고, 작은 면적에 많은 용량의 메모리를 집적할 수 있다. 구글·아마존 등의 데이터센터(IDC) 서버 등에 다량 쓰인다.

이번에 개발한 장비는 액체 슬러리를 수평 분사해 이 단면을 완벽한 'I'자 형태로 절삭해 문제를 해결했다. 에스티아이가 특허를 보유한 '습식 블라스트(Wet Blast)' 기술을 응용한 것이다.STI는 반도체 다이(Die)에 수직으로 구멍을 뚫는 접합(bonding) 공정 전 웨이퍼의 모서리를 수직으로 절삭하는 장비를 개발했다. 기존 장비는 숯돌을 이용해 모서리를 절삭함으로써 모서리가 'L'자 형태로 형성된다는 단점이 있었다. 이런 크랙(Crack)이 생기면 웨이퍼가 파손될 수 있고, 접합을 위해 도포한 접착제(Glue)가 모서리에 남아 이후 공정에서 다른 부분에 영향을 주는 등 수율이 떨어진다.

|

| 기존 일본 디스코사 장비를 이용한 공정(위)과 에스티아이가 신규 개발한 공정(아래) 비교. 단면이 'l'자 모양으로 깔끔하게 잘린다. (자료=에스티아이) |

트리밍 후에는 절삭시 발생한 부스러기(파티클)가 남아있는지, 필요한 양만큼 절삭이 됐는지 등을 검사해야 한다. 신 장비는 계측검사(Inspection) 모듈을 장착해 실시간 모니터링이 가능하다.

검사장비 전문 업체 넥스틴이 개발한 '트윈스(TWINS)' 검사 모듈은 별도 광학 계측장비가 필요없이 트리밍 장비에 포함돼 있다. 트리밍 정도, 크랙, 칩핑(Chipping, 반도체 모서리가 떨어져 나가는 것) 등 결함 검출을 장비 하나로 할 수 있어 공정 시간이 빨라지고 전수(全數) 검사가 가능하다.

엣지 트리밍 장비 분야는 일본 디스코사가, 트리밍 가공 후 불량검사 장비는 미국 루돌프테크놀로지와 KLA-텐코가 장악하고 있다. 이번 장비 개발로 국산화 과제는 물론 수율 및 공정 시간(쓰루풋) 개선 세 마리 토끼를 잡은 셈이다.

김정영 STI 대표는 "산업부가 주관하는 신성장동력장비개발사업 지원을 받아 2년동안 개발한 결과"라며 "반도체 소자 기업의 주문에 따라 개발한 장비로, 향후 원가 절감에 상당한 기여를 할 것"이라고 기대했다.

◇ 엣지트리밍 공정

TSV 패키지를 구현하기 위해서는 두꺼운 웨이퍼를 수 마이크로미터(µ) 단위로 얇게 갈아내는 과정이 필요하다. 이를 위해 보조기판(Substrate)을 웨이퍼에 부착하고 후면을 연마한 다음 떼어낸다. 그라인딩 후 얇아진 반도체 웨이퍼 끝은 과일칼 끝부분처럼(knife edge) 날카롭게 구부러진 부분이 남는데, 이를 방지하기 위해 그라인딩 전 미리 웨이퍼 끝(kinfe edge)을 일자모양으로 정리해주는 공정이 엣지트리밍이다.

|

| 엣지 트리밍 공정도. (자료=에스티아이) |