수아랩, 딥러닝 머신비전 솔루션 '수아킷'으로 제조업계서 각광

첨단 제조업 분야에서 중요성이 날로 더해가는 공정이 품질관리(QC)다. 수율이나 제품 신뢰성에 미치는 영향이 크다. 공장에서 생산된 제품은 보통 사람이 직접 눈으로 보면서 꼼꼼하게 흠집이 없나 확인한 후 출고된다. 이를 ‘육안 검사’라 하는데, 기계가 잡아내지 못하는 흠집이나 특이한 부분을 찾아 솎아내는 중요한 작업이다. 그 중요성에도 불구하고 한 사람이 하루에 동일한 물건 수백 개를 검사하기 때문에 쉽게 피로해질 수 있어 사람들이 기피하는 일 중 하나다.

검사공정 자동화는 수요가 많지만 정작 현장에서는 육안검사가 계속 쓰이고 있다. 입력된 알고리즘에 따라 분류를 하는 로봇은 비정형 사물을 보고 사람처럼 ‘뭔가 이상한 점’, ‘어딘지 달라 보이는 부분’ 등을 찾아내지 못하기 때문이다. 또 새로운 형태의 사물(신제품)은 로봇이 비교하고 가려낼 수 있는 데이터가 없어 검사가 불가능했다.

그런데 국내 중소기업이 글로벌 제조업계에 인공지능(딥러닝)을 이용한 검사 기술을 제공하면서 비전검사 패러다임이 달라지고 있다.

수아랩(대표 송기영)은 지난 2013년 설립, 그 이듬해부터 본격적으로 산업용 비전검사 소프트웨어를 개발해왔다. 창업 4년만에 국내 스마트폰, 디스플레이, 필름, 태양광, 인쇄회로기판(PCB) 산업 대기업과 장비 업체 양산 라인에 자사 솔루션을 공급했다. 수아랩은 국내 고객사만 50여개, 중국 등 해외 고객사도 50군데가 넘는다. 일본 자동차, 전자 대기업 고객사도 있다. 뿐만 아니라 제약사도 수아랩을 찾는다.

▲송기영 수아랩 대표. /수아랩 제공

딥러닝 기술, ‘양산 블랙박스’ 풀었다

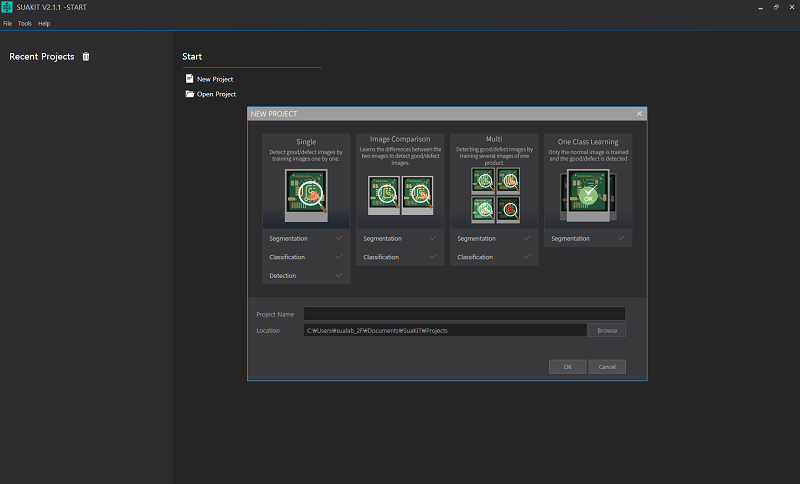

수아랩이 이렇게 각광받는 이유는 실제 생산공정에서 생산성을 향상시키는 기술을 개발한 덕이다. 현재 버전2.1까지 출시된 수아킷은 사람을 대신해 일관성 있고 처리속도도 빠르고 정확도도 높이는 것으로 정평이 났다.

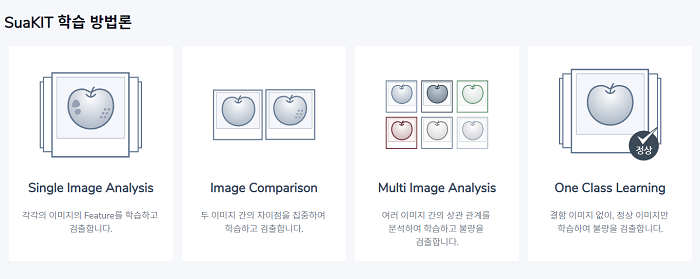

수아킷은 제조업에 특화된 영상해석 소프트웨어(SW)다. 송기영 대표는 “양품 이미지 100~200장 분량 데이터셋을 학습 시키고 검사 장비에 적용하면 불량이나 흠집을 가려낸다”고 설명했다.

구글⋅페이스북 등이 범용으로 제공하는 일반적인 딥러닝(Deep learning) 머신비전(MV) 기술이 수천, 수만장 샘플 데이터를 미리 학습한 다음 새 이미지와 비교하는 것이라면 수아킷은 짧은 시간에, 적은 데이터셋만으로도 활용이 가능하다는 게 가장 큰 차이점이다.

이 차이는 실제 양산에 적용할 수 있는가 여부를 판가름 해준다. 제조업계는 신제품을 생산했을 때 기존 데이터셋이 없는 상황에서 바로 검사를 하기를 원한다. 일반 딥러닝으로는 기존 신제품에 대한 수천, 수만장의 샘플 데이터가 없어 사실상 무용지물이다.

수아킷은 USB나 그래픽사용자인터페이스(GUI) 파일로 제공된다. 400만화소, 초당 200프레임(fps) 속도로 이미지 처리가 가능하다. 범용 SW지만 간단한 학습을 거치면 그 장비나 공정에서 필요한 검사 항목을 습득해 최적화된다.

▲'수아킷' 학습 및 검사 기술 개념도. /수아랩 홈페이지

올해 선보인 수아랩 버전2부터는 이미지 비교(image comparison) 외에 '비쥬얼 디버거(Visual Debugger)' 기능이 추가됐다. 비쥬얼 디버거는 검증이 어려워 ‘블랙박스’라 불리는 문제를 해결했다. 검사장비를 거친 제품을 사람 눈으로 다시 검수하기 전에는 검사장비가 딥러닝 학습을 제대로 했는지, 과정에서 어떤 오류가 있는지 체크하기 힘들고, 기계 스스로 양산시 잘못된 데이터를 도출했더라도 스스로 수정하는 게 어렵다. 비쥬얼 디버거는 ‘셀프러닝(self-learning)’ 기술로 이 점을 해결한다.

제조업 창업, 노하우 활용 먹혔다

지난 몇년간 첨단 전자 제조업계에는 신규 창업 회사가 그리 많지 않았다. 초기 개발 비용이 많이 들고 시장 진입을 하더라도 바로 대기업과 품목이 겹쳐 경쟁을 해야 하기 때문이다.

송기영 수아랩 대표는 디스플레이 증착⋅검사 장비 업체 에스엔유프리시전에서 일하다 회사를 직접 설립했다. 검사장비의 기계적인 구조와 SW 알고리즘 개발을 두루 경험했다. 송 대표는 “정해진 것만 할 수 있는 룰베이스(rule base) 머신비전 시스템을 주로 썼는데, 인공지능(AI)을 이용하면 훨씬 편리할 것이라고 생각했다”고 말했다. 특히 학사 출신에게도 다양한 기술 개발 기회가 주어지는 중견기업에서 다양한 경험을 할 수 있었다고 덧붙였다.

▲수아킷 GUI 화면. /수아랩 제공

검사 장비 기술 노하우에 실제 제조업 현장에서 필요로 하는 것이 무엇인지 알고 시작했기 때문에 SW 개발 속도도 빨랐다. 같은 회사 출신인 윤관우 최고기술책임자(CTO)와 제품 개발을 시작한지 약 2년만인 지난해부터 본격적으로 매출이 일어나기 시작했다.

최근에는 직접 검사 장비 개발까지 하고 있다. 적층세라믹콘덴서(MLCC) 검사용 장비를 고객사에 공급해 검증하고 있다.

송 대표는 “일단 아시아 전역을 커버할 수 있는 영업망을 구축했고, 조만간 유럽, 미주지역도 진출할 것”이라며 "수아킷을 접목한 검사장비를 직접 개발, 틈새 시장도 공략하고 있다"고 말했다.