지능화 더한다… 초석 깔고 있는 반도체 업계

▲스마트팩토리 인포그래픽./LS엠트론

반도체 생산 라인에는 세계 최고 수준의 자동화 시스템이 갖춰져 있다. 자동화를 넘어 디지털화까지 차례차례 적용되는 상태다.

하지만 자동화 시스템과 ‘스마트 팩토리’는 차원이 다르다. 반도체 생산 라인이 자동화 시스템을 넘어 스마트 팩토리로 넘어가기 위해서는 어떤 요소가 필요할까.

스마트팩토리와 자동화시스템의 차이는?

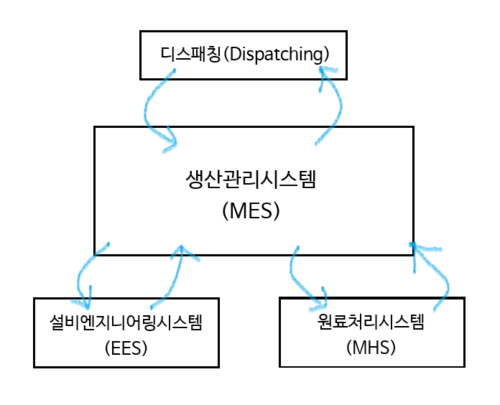

자동화 시스템은 생산관리시스템(MES)을 중심으로 디스패치(Dispatch)와 설비엔지니어링시스템(EES), 원료처리시스템(MHS) 등 크게 4가지 축으로 구성된다.(용어 참조)

각 시스템은 서로 연동돼 사람이 짜놓은 생산 계획에 따라 제대로 시스템이 움직이는지를 추적하고 문제가 생기면 제때, 혹은 미리 알려줘 사용자가 적합한 의사결정을 내릴 수 있도록 돕는다. 즉, 의사결정의 주도권이 사람에 있다.

▲반도체 전공정 생산라인에 적용된 자동화 솔루션 모식도./업계 취합, KIPOST

스마트팩토리는 이보다 한 단계 더 나아간 개념이다. 제조 과정에서 얻은 데이터를 토대로 사람이 아닌 시스템이 스스로 의사결정을 내리고 제품 기획부터 판매까지 전 과정을 관리·제어한다. 즉, 시스템이 지능화돼야한다.

데이터 활용, 모래사장에서 바늘 찾기

생산 공장에 스스로 결정할 수 있도록 하는 ‘지능’을 도입하려면 먼저 빅데이터가 필요하다. 모든 인공지능(AI)의 기초는 빅데이터를 통한 학습(Training)이기 때문이다.

현재 반도체 제조 공장 1곳에 자동화 솔루션을 가동하기 위해 들어가는 자원은 서버 1000여대 이상과 슈퍼컴퓨터 수백대다. 그 정도로 수많은 데이터가 실시간으로 처리·저장되지만, 아직 빅데이터의 활용 방안에 대해선 뚜렷한 답을 찾지 못했다.

생산 공장을 짓는 주기가 수개월~1년 단위에 불과하고, 그때마다 공정이 바뀌거나 추가되면서 데이터를 저장, 분석한 후 알고리즘을 만들어 적용할 수 있는 시간이 거의 없었기 때문이다. 필요성 또한 높지 않았다.

하지만 공정 단계가 복잡해지면서 지능화에 대한 수요가 높아졌다. 2년 전만 해도 최신 메모리 하나를 만들 때 걸리는 시간은 한 달 정도에 불과했지만, 최근에는 두 달이 넘어간다. 그만큼 빠르게 변하는 시장 상황을 제때 반영하기도 어려워졌다.

365일 24시간 생산 체제를 가동해야하고, 신기술을 적용한 신제품을 계속해서 내놓아야 하는 상황인만큼 업계는 소량의 데이터로도 AI 알고리즘을 구축할 수 있는 솔루션을 원한다.

각 장비는 물론 기획부터 개발, 물류에 이르기까지 전 과정을 하나의 플랫폼으로 통합, 데이터를 분석할 수 있어야 해 다양한 분야의 노하우도 결합돼야한다.

하지만 모수인 데이터량이 적은 알고리즘은 현실적으로 신뢰성을 얻기 어렵다. 업계가 수많은 데이터 분석 툴(tool) 중 하나를 선뜻 고르지 못하는 이유다.

업계 관계자는 “선례가 없어 툴부터 활용처까지 반도체 업계가 스스로 고민해야하는 상황”이라며 “수많은 데이터 분석 툴 중 적합한 툴을 찾는 것부터 모래사장에서 바늘 찾기”라고 말했다.

보안도 문제다. 각 시스템에서 나오는 데이터를 효율적으로 처리하기 위해 플랫폼을 하나로 통일했다가는 한 군데서만 보안이 뚫려도 전체 시스템에 치명적인 영향을 준다. 현재 업체들은 각 생산라인별 PC망을 분리 운영하고 있다.

AI 도입 토대 닦는 삼성전자

이에 업계는 당장 AI를 도입하기보다는 자동화 솔루션을 고도화해 AI를 도입하기 위한 초석을 깔고 있다.

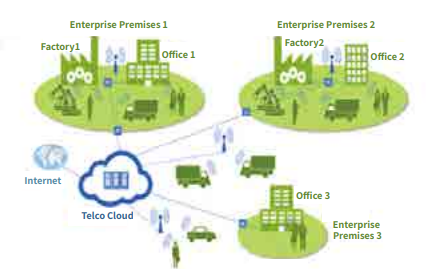

삼성전자는 국내 이동통신사 및 독일 지멘스와 함께 5세대(5G) 이동통신 기술을 자동화 솔루션에 적용하는 프로젝트를 진행 중이다. 보안에 취약하다는 이유로 배제해왔던 이동통신 기술을 본격 적용하는 셈이다.

▲5G를 통한 공장 및 공급사슬 간 통합 개념도./5G PPP

5G를 도입하면 제조 라인 내부에 있는 다량의 사물인터넷(IoT) 센서에서 수집된 정보들이 0.001초 정도의 지연 시간(latency time)으로 중앙 플랫폼과 원격으로 빠르게 신호를 주고 받을 수 있다. 의사결정 속도가 빨라지는 셈이다.

클라우드 환경으로 전송해 공급사슬 내 다른 업체들과 현황을 공유하는 것도 가능하다. 증강현실(AR), 가상현실(VR) 등 원격에서 생산시설을 점검하는 스마트 기기 또한 본격 도입될 가능성이 크다.

업계 관계자는 “최근 있었던 TSMC 해킹 사건처럼, 대부분의 보안 문제는 외부의 침입보다는 내부에 구멍이 생길 때 발생한다”며 “아직 어떤 기능이 포함될지는 구체적으로 정해지지 않았지만, 5G를 도입했을 때의 이점이 훨씬 크다”고 말했다.

◇생산관리시스템(MES): 생산 현황을 실시간 모니터링, 제어하고 물류 및 작업 내역을 추적 관리하는 시스템.

◇디스패칭(Dispatching): 생산 계획에 따라 MES를 제어하기도 하고, 반대로

MES에서 얻은 정보를 토대로 운영 계획을 재구성하는 시스템.

◇장비엔지니어링시스템(EES): 각 장비에 내장돼 실시간 가동 상황을 MES에 보고하고, 미래에 발생할 수 있는 오류를 미리 알려주는(예지보전) 시스템.

◇원료처리시스템(MHS): 컨베이어 벨트나 천장 위로 웨이퍼를 옮기는 물류이송장치(OHT)처럼 물류를 옮기는 하드웨어 시스템.