핵심 재료인 웨이퍼조차 종합반도체업체(IDM)가 만들어 수익성 확보 어려워

전방산업 특성상 안전성과 신뢰성 확보가 핵심... 제조사 신뢰성은 어떻게 얻나

5세대(5G) 이동통신과 자동차 전장화가 맞물리면서 와이드밴드갭(WBG) 반도체 시장이 급격히 성장하고 있다. 이에 실리콘(Si) 기반 반도체가 그랬듯, 이 시장도 외주 생산(Foundry) 업체가 하나 둘 등장하고 있다.

하지만 공급망(SCM)과 산업 성격상 파운드리 업체가 성공하기는 쉽지 않다. 파운드리 업체의 등장에도 종합반도체업체(IDM)들이 동요하지 않는 건 이 때문이다.

커지는 시장, 속속 등장하는 WBG 파운드리 업체들

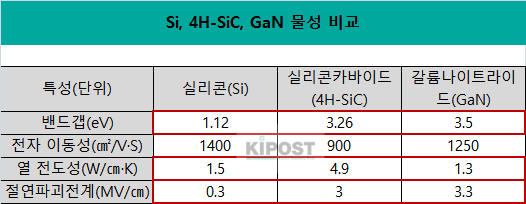

반도체 업계에서 WBG으로 분류되는 소재는 탄화규소(SiC)와 질화갈륨(GaN)이다. 기존 반도체 재료인 실리콘 대비 고온·고전압에 강하다는 특징을 갖고 있다. 이같은 특징 덕에 WBG 기반 반도체는 방산·산업용 설비 등에 주로 쓰였다.

이 소재가 보편화되기 시작한 건 자동차 전장화와 5세대(5G) 이동통신의 등장, 산업용 사물인터넷(IIoT)의 확산이다. 전력과 온도의 한계에 부딪히면서 실리콘이 주도해온 전력 반도체 시장에 WBG 소재가 떠오르기 시작했다.

차량의 연비는 무게와 깊은 상관관계가 있다. 연비를 높이려면 전선 무게를 줄이는 한편 전원의 전압을 키워야한다. 기존 실리콘 기반 반도체는 고전압·고전력에 약하고, 150℃ 이상에서는 사용할 수 없다.

5G의 등장은 GaN의 확산을 이끌었다. 4G까지만 해도 기지국에 들어가는 출력 증폭기(PA)는 실리콘이나 갈륨아세나이드(GaAs) 기반 반도체였지만, 5G부터는 GaN이 쓰인다.

이전 세대와 달리 더 많은 부품이 들어가다보니 전력 소모량과 스위칭 속도가 성능과 총소유비용(TCO)의 가늠쇠가 되기 때문이다. GaN은 저항값이 실리콘의 10분의 1로, 그만큼 전력소모량이 적다. 스위칭 속도도 빠르며 고온에 강하다.

인피니언 관계자는 “같은 전압, 같은 양의 전류를 처리하기 위해 필요한 전력 반도체를 만든다고 가정하면 SiC와 GaN을 써야 Si보다 더 작은 부품을 만들 수 있다”며 “GaN은 600V 이하 중전압, SiC는 1200V 이상 고전압을 중심으로 쓴다”고 말했다.

늘어나는 WBG 수요에 힘입어 아날로그 및 혼성신호 전문 파운드리 업체 독일 엑스팹(X-Fab)은 지난해 미국 텍사스 주 소재 6인치 SiC 생산 라인(Fab)의 생산용량을 2배로 늘렸다. 엑스팹은 6인치 SiC 외주생산 서비스를 처음으로 시작한 파운드리 업체다.

영국에선 클라스SiC(Clas-SiC)라는 업체가 지난해 SiC 파운드리 서비스를 시작했다. 엑스팹과 마찬가지로 6인치 생산라인을 갖고 있으며, 올해 0.5㎛ 공정을 상용화할 계획이다.

실리콘 및 실리콘관통전극(TSV) 파운드리 업체 대만 에피실테크놀로지스(Episil Technologies)는 SiC 파운드리 서비스를 4인치에서 6인치로 확장하고 있다. 지난 2018년에는 중국 싼안(SANAN IC)도 6인치 실리콘카바이드(SiC) 에피텍셜(Epitaxial) 웨이퍼 제조 및 SiC 반도체 외주생산에 대한 공정 관련 인증을 획득했다.

SiC만이 아니다. 코보(Qorvo)와 미국 크리의 자회사 울프스피드(Wolfspeed) 등 기존 IDM 업체들은 물론, 윈세미(WINsemi), UMS파운드리, 와비스(WAVICE) 등도 GaN 파운드리 서비스를 제공한다.

SCM의 차이 - 분업화된 실리콘 반도체, 통합된 WBG 반도체

실리콘 반도체 산업은 사실상 형성 초기부터 재료와 제조가 분업화됐다.

초기 반도체 재료로 주목받았던 게르마늄(Ge) 대신 실리콘(Si)이 떠오르기 시작하면서 재료 업체들이 Si 기판 연구개발(R&D)을 시작했기 때문이다. 실리콘 기반 반도체가 처음 상용화된 1960년대부터 MEMC 등 웨이퍼 업체들은 양산에 돌입했다.

반면 WBG 기반 반도체는 개발 초기부터 지금까지 재료와 제조 공정이 긴밀하게 얽혀있다. 재료 특성상 기판과 공정 모두 개발이 쉽지 않기 때문이다.

WBG 소재는 특성이 좋은만큼 공정이 까다롭다. 내열성이 높은 만큼 가공에 필요한 온도도 그만큼 올려야하고, 입자들이 실리콘보다 단단히 얽혀있기 때문에 기판 제조 시 결함을 제어하기도 어렵다. 수요가 실리콘보다 많은 것도 아닌데 연구개발(R&D) 비용은 높다보니 기존 Si 기반 업체들이 시장에 뛰어들 이유는 없다.

업계 관계자는 “WBG은 특히 품질이 좋은 웨이퍼를 찾기가 힘들어서 소자 업체들이 수율과 성능을 높이기 위해 웨이퍼 제조 능력을 확보할 수밖에 없는 구조”라며 “실리콘의 경우 가격 협상력을 제조사와 웨이퍼 공급사가 거의 비슷하게 가지고 있지만 WBG은 웨이퍼 공급사가 주도권을 가진 경우가 많다”라고 말했다.

더군다나 논리(Logic) 반도체와 전력 반도체는 파운드리와 팹리스의 관계도 다르다.

로직 반도체는 파운드리 업체가 기본 공정을 개발하고 팹리스 혹은 디자인 하우스 업체가 그에 맞춰 회로를 설계한다. 반면 전력 반도체의 경우 집적회로(IC)가 아니기 때문에 각 팹리스마다 독자적인 생산 기법을 가지고 있고, 이를 파운드리의 생산라인에 이식(Porting)해 생산을 진행해야한다.

WBG 파운드리 업체들의 홈페이지에 설계자산(IP) 포트폴리오와 공정 노드(node) 대신 가지고 있는 장비들의 목록이 나와있는 건 이 때문이다.

전력 반도체 업계 관계자는 “설계 업체 입장에서 보면 생산 비용은 아낄 수 있지만 공정 이식에 걸리는 시간과 신뢰성 및 안정성에 대한 부담감이 증가하는 것”며 “공정 프로세스를 애초에 자체 개발하기 때문에 대부분의 업체들이 독자 생산라인을 갖고 있다”고 말했다.

산업 성격도 상이

실리콘 반도체도 일반 소비자 가전부터 우주항공에 이르기까지 다양한 산업에 활용되지만 메인은 모바일 기기, PC 등 일반 소비자 가전이다. 반면 WBG의 주 전방 산업은 자동차와 네트워크, 산업 설비다.

자동차·네트워크·산업용 반도체에서 성능보다 중요한 건 신뢰성과 안정성이다. 이미 웨이퍼나 제조 기술 모두 안정화된 실리콘과 달리 WBG 기술은 아직 재료와 제조사에 따라 제품 성능이 천차만별이다.

웨이퍼도 수직계열화를 끝낸 IDM 업체들이 판매한다. 현재 SiC 업계에서 웨이퍼부터 공정까지 수직계열화한 업체들로는 크리와 로옴, ST마이크로 등이 있다. 나머지 업체들은 이들에게 재료를 사들여 공정을 진행하는데 웨이퍼 값이 부품 값의 절반에 달한다.

그럼에도 질좋은 웨이퍼를 수급하기 위해 각 IDM 업체들은 이들과 장기공급계약을 맺는다. 이런 마당에 IDM 업체들보다 생산량이 적은 파운드리 업체가 좋은 가격으로 고품질 웨이퍼를 수급받기는 쉽지 않다. 수익성이 떨어진다는 얘기다.

업계 관계자는 “고객사 입장에서는 재료부터 공정까지 모두 믿을 수 있는 업체에 맡기고 싶어하는 게 당연한데, 파운드리-팹리스 모델로 가면 각 업체들과 별도로 계약을 맺어야 해 공급망 관리가 어렵다”며 “IDM 업체들의 경우 심지어 재료 성능까지 보증을 받을 수 있기 때문에 비싼 가격에도 불구하고 선호되는 편”이라고 말했다.

실리콘 반도체는 수요가 커지면서 설비 투자 비용을 감당하지 못한 IDM 업체들이 외주 물량을 늘리는 식으로 분업화가 진행됐지만, 아직까지 WBG 기반 전력 반도체는 시장의 절반 이상을 IDM 업체들이 차지하고 있어 파운드리에 대한 수요도 많지 않다. 전력 반도체 시장 특성상 신규 업체의 진입이 어렵기 때문이다.

또 다른 업계 관계자는 “재료 공급이나 시장 수요 측면에서 파운드리 모델이 실리콘 반도체 업계만큼 정착되기는 쉽지 않을 것으로 본다”며 “실리콘만큼 대량양산이 필요해지면 가능성이 없는 것도 아니지만, 자동차·산업·네트워크 모두 양적 한계가 분명하다”고 지적했다.