완성차 업체와 가격 간극 커

"성능 좋아도 비싸면 채택 어려워"

모든 첨단 산업이 단가에 민감하지만, 배터리 산업은 ‘가격이 성능’이라는 말이 나올 정도로 원가 절감에 사활을 걸고 있다. 완성차 업체들이 바라보는 배터리 가격 전망치와 셀 업체들이 공급할 수 있는 가격 간극이 워낙 큰 탓이다.

이 때문에 배터리용 소재⋅부품 업체들의 개발 방향은 ‘같은 성능이라면 더 싸게’와 ‘같은 가격이라면 더 많이”에 맞춰져 있다.

“배터리용 소재⋅부품, 싸게 더 많이”

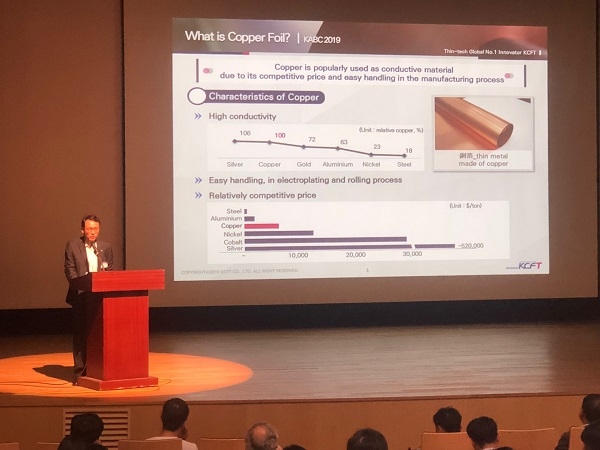

29일 서울 삼성동 코엑스에서 열린 SNE리서치 ‘KABC 2019’에서는 배터리용 소재⋅부품 기술 발전 방향에 대한 논의가 이뤄졌다. 이 자리에서 김영태 KCFT 사장은 “배터리 업체들이 조금이라도 더 많은 음극재를 담기 위해 상대적으로 동박 두께는 최대한 얇게 만들어 달라고 주문하고 있다”며 “그러면서도 동박의 강도는 이전 대비 동등 수준 이상으로 맞춰줘야 한다”고 설명했다.

동박은 배터리 내에서 음극재를 코팅하는 집전체로 쓰이는 소재다. 동박이 얇을수록 그만큼 배터리 내에 공간이 넓어지고, 음극재를 더 많이 집어 넣을 수 있다. 음극재가 더 들어가면 배터리 셀 당 에너지 용량이 늘어난다. 바꿔말하면 같은 가격에 더 많은 에너지를 제공할 수 있는 셈이다.

반대쪽 양극재가 코팅되는 알루미늄박은 압연 방식으로 제조하기 때문에 상대적으로 얇게 만들기가 어렵다. 반면 도금 기술로 만드는 동박은 현재는 4.5마이크로미터(μm)가 가장 얇은 수준이다. 내년에는 4μm까지 두께가 얇아질 것으로 예상된다. 두께가 얇아지면 인장강도는 약해질 수 밖에 없는데, 김영태 사장은 “도금액을 만들 때 고유의 첨가제를 더해주는 방식으로 강도를 보강한다”고 설명했다.

원가 절감을 위해 생산 너비를 확장하기도 한다 현재 KCFT가 생산하는 동박은 최대 1452㎜ 수준이다. 향후 도금용 티타늄 드럼 너비를 늘려 1500㎜까지 폭을 늘일 계획이다. 동박 폭이 늘어나면 한번에 더 많은 집전체를 만들 수 있어 원가가 내려간다.

실리콘계 음극재 이원화 추진

그동안 양극재에 비해 주목을 덜 받았던 2차전지(배터리) 음극재에도 변화의 바람이 불고 있다. 차세대 음극 소재로 각광받는 실리콘계 음극재가 양산 제품에 적용되기 시작하면서다. 실리콘계 음극재는 단위 질량 당 에너지 저장용량이 기존 음극재 대비 4배 이상 크다. 그 만큼 큰 용량의 배터리를 만들거나, 음극재 사용량을 줄여 경박단소한 배터리를 제작할 수도 있다.

최영민 LG화학 첨단소재연구소 플랫폼기술센터장(상무)는 “실리콘계 음극재는 소형(원통형) 배터리에 5~10% 정도 흑연과 섞어서 사용하고 있다”며 “자동차용 배터리에도 곧 양산 적용될 것으로 본다”고 말했다.

황용식 이메리스지씨코리아 부장은 “실리콘계 음극재는 에너지 저장용량이 기존 인조⋅천연흑연 대비 커 모든 배터리 셀 업체들이 차세대 소재로 연구하고 있다”면서도 “아직 전기차용 배터리로 사용하기 위해서는 해결해야 할 과제들이 많다”고 설명했다.

LG화학의 경우, 일본 신에츠가 생산한 실리콘계 음극재를 일부 원통형 배터리에 소량 섞어서 사용하고 있다. 최근 국내 업체인 대주전자재료가 실리콘계 음극재 양산 시설을 갖춤에 따라 이를 이원화하는 방안을 추진중인 것으로 전해졌다. 대주전자재료는 시흥 본사(월 20톤)와 시화 멀티테크노밸리(월 200톤)에 각각 실리콘계 음극재 R&D와 양산 설비를 갖췄다.

현재 실리콘계 음극재를 만드는 방법은 3가지다. 우선 나노 크기 실리콘을 실리콘 기반 산화물(옥사이드)로 감싸는 방법이다. LG화학이 원통형 배터리에 사용하는 실리콘계 음극재가 이 방식으로 생산된다. 실리콘 옥사이드 음극재는 에너지 밀도가 높고(1500mAh/g), 충방전 사이클이 길다는 게 장점이다.

그러나 생산비가 비싸고, 충전했을 때 부피가 2~3배 팽창하는 게 단점이다. 음극재 부피가 팽창하면 배터리 안정성에 문제가 생긴다. 이 때문에 실리콘 옥사이드 전체를 음극재로 사용하지는 못하고 5~10% 정도만 섞어 쓰는 것이다. 그나마도 내부 팽창을 억제하기 용이한 원통형에만 사용할 수 있다.

나노 크기 실리콘을 합금과 급냉시켜 결정화(실리콘 알로이) 하는 방법도 있다. 이 기술은 실리콘 옥사이드보다 싸고, 전기전도도가 좋다. 국내서 일진전기와 엠케이전자가 연구개발(R&D)하고 있다. 다만 실리콘 알로이는 충방전 사이클이 3가지 방식 중 가장 짧다. 충방전을 거듭하면서 내부 실리콘 구조가 깨져버리기 때문이다.

마지막은 나노 크기 실리콘 주위를 탄소로 코팅하는 방식이다. 실리콘 탄소 복합체로 불린다. 부피팽창 억제력이 가장 떨어지기 탓에 실리콘이 많이 들어가지 못한다. 이 때문에 에너지 용량이 다른 방식보다 작다. 국내서 SJ신소재와 포스코켐텍이 R&D 중이다.

황용식 이메리스코리아지씨 부장은 “실리콘계 음극재는 공통적으로 모두 비싸다는 단점이 있는데, 상용화 속도를 높이려면 1kg 당 100달러 미만으로 가격이 내려와야 한다”고 말했다. 현재 일본 업체들이 생산하는 실리콘 옥사이드 음극재는 1kg에 120달러 이상에 판매되는 것으로 추정된다. 황 부장은 “최근 국내 업체들이 양산 설비를 갖추면서 일본 업체들이 계속해서 높은 가격을 유지하지는 못할 것”이라고 말했다.