"일부 국산화 된 품목도 원부자재는 대부분 일본산"

10일 일본 NHK는 일본 경제산업성이 자국 첨단기술을 대외전략에 활용하기 위해 별도의 전문 부서를 지난 4월 신설했다고 보도했다. 3대 반도체⋅디스플레이 소재에 대한 수출 규제 조치는 ‘G20’ 종료 직후 전격 발표됐으나, 준비과정은 이미 치밀하게 사전기획됐다는 뜻이다.

소재⋅부품 분야에서 대일 무역역조는 이미 수십년 진행된 만큼, 일본이 전략무기화 할 수 있는 품목은 상당하다. 일본이 소기의 목적을 이루기 위해 반도체⋅디스플레이용 기타 소재⋅부품으로 규제 대상을 확대할 것으로 보는 이유다. KIPOST는 향후 일본 정부가 수출 규제 리스트에 추가할 수 있는 소재⋅부품을 꼽아봤다.

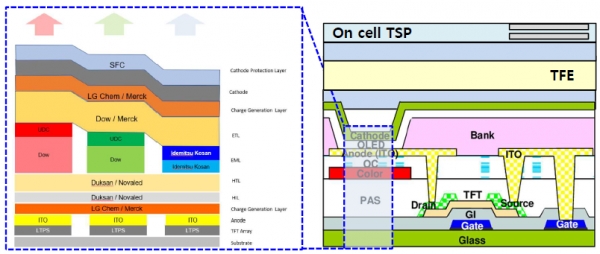

① OLED용 청색 유기재료

유기발광다이오드(OLED)용 유기재료는 덕산네오룩스⋅두산전자 등 비교적 국산 업체도 유의미한 성과를 거두고 있는 분야다. 미국⋅독일 업체 등 대안도 많다. 그러나 적색⋅녹색⋅청색 등 3원색 중 유독 청색 재료만은 일본 업체가 관련 시장을 석권하고 있다.

현재 삼성디스플레이가 사용하는 OLED용 청색 유기재료는 일본 JNC(옛 치소)가 공급하고 있다. 역시 일본 업체인 이데미츠코산 재료가 작년까지 사용됐으나 올해 초 JNC 재료를 도입하기 시작했다. JNC는 붕소(보론)를 이용해 기존 청색 유기재료 대비 효율을 크게 올린 제품을 앞세워 시장을 석권했다. LG디스플레이는 현재는 이데미츠코산 제품을 이용하고 있으나, 연내 JNC 제품을 도입할 계획이다. 삼성⋅LG디스플레이 모두 일본 제품 아니면 대안이 없다.

유기재료 시장에서 적색(덕산네오룩스⋅다우케미칼⋅머크)과 녹색(삼성SDI⋅머크 등)은 비교적 국산화도 잘 되어 있고, 해외에 대안 업체도 많다. 청색 재료만은 지난해까지는 이데미츠코산이, 올해부터는 JNC가 독점적 영향력을 발휘하고 있는 셈이다. 적색⋅녹색 재료와 달리 청색은 아직 형광물질을 이용해 제조하는데, 이와 관련된 특허를 일본 업체들이 독점하고 있기 때문이다.

국내서도 일본 특허를 회피해 청색 유기재료를 개발하려는 움직임이 있었으나 상용 제품에 사용될 만큼의 수명⋅효율을 달성하지 못했다.

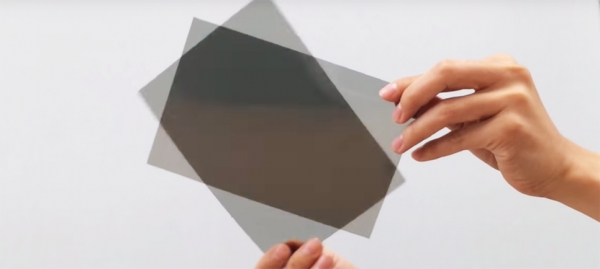

② 편광판용 원부자재

디스플레이는 LCD⋅OLED를 가리지 않고 편광판이 사용된다. LCD에는 선형 편광판이 2장씩, OLED에는 원형 편광판이 1장씩 들어간다. 편광판은 디스플레이용 소재 중 대표적으로 국산화가 잘 진전된 품목이다. 그러나 편광판을 제조하는데 사용하는 원부자재는 아직 일본산 소재에 의존한다.

편광판은 크게 두 부분으로 나뉜다. 편광 기능을 수행하는 폴리염화비닐(PVA)과 PVA를 보호하기 위한 보호필름류다. 우선 PVA는 100% 일본산(産)이다. 쿠라레(Kuraray)와 일본합성화학공업이 전량 편광판 업체들에게 공급하고 있다.

보호필름은 트리아세틸셀룰로오스(TAC)⋅아크릴⋅폴리에스터(PET)⋅사이클로올레핀폴리머(COP) 등 4개가 주로 사용되는데, 이들 역시 대일 의존도가 높다. 2015년 이전에 많이 쓰이던 TAC은 거의 전량 일본 후지필름에서 구매했다.

2015년 이후 아크릴⋅PET⋅COP 등으로 보호필름 종류가 다양화됐지만, 아직 일본에서의 구매량이 훨씬 크다.

아크릴은 도요코한⋅스미토모 의존도가 큰데, 최근에서야 LG화학과 효성이 양산 대열에 합류했다. PET는 일반 PET 대비 광학 특성이 뛰어나야 하기 때문에 역시 일본 도요보만이 공급 가능하다. 여기에 SKC가 오는 3분기부터 양산할 계획이기는 하나 채워줄 수 있는 양이 많지는 않다. COP는 일본 제온이 공급한다.

편광판 부자재의 경우, 최근 공급 부족 현상이 극심해지면서 일본 업체들의 큰 피해 없이 국내 업체에 피해를 전가할 수 있다는 점에서 더욱 요주의 대상이다. 업계 관계자는 “한국에 수출이 제한된다고 해도 중국 고객사 요청 물량이 워낙 충분하기 때문에 일본으로서는 손해볼 일이 없다”며 "다만 LG화학⋅삼성SDI가 편광판 라인을 해외로 이전해 놨기 때문에 단순히 통관 제한만으로 일본이 수출을 막지는 못할 것"이라고 말했다.

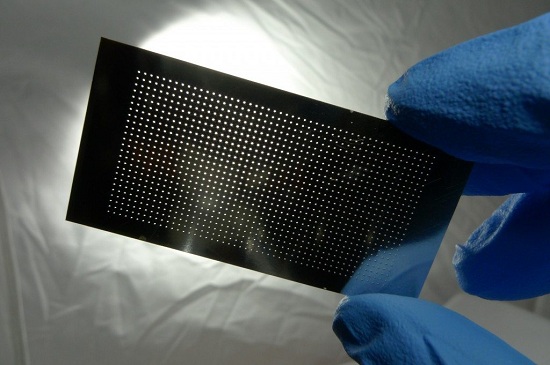

③ 섀도마스크-인바시트

섀도마스크와 인바(Invar) 시트는 일본이 국내 디스플레이 업계에 가장 치명타를 날릴 수 있는 품목이다(KIPOST 2019년 7월 4일자 <[칼럼] 일본은 매출 감소보다 기술 리더십 박탈을 원한다> 참조). OLED의 화소 형성에 사용되는 소모품이라는 점에서 이 두가지 품목의 수출이 끊기면 한달 안에 전체 라인 가동이 멈출 수 밖에 없다.

인바는 철⋅니켈 합금으로 열팽창수치가 ‘0’에 가까운 금속이다. OLED 공정에 쓰이는 인바 시트는 일본 히타치메탈이 100% 공급한다. 여기에 화소 모양에 맞게 미세한 구멍을 뚫으면 섀도마스크가 된다. 인바 시트를 섀도마스크로 제작하는 기술은 일본 다이니폰프린팅(DNP)과 도판프린팅이 보유하고 있다.

섀도마스크-인바시트는 고화질(500ppi 이상) OLED 패널을 만들 수 있는 물량이 제한적이다. 만약 DNP와 도판프린팅의 수출길이 막히면 삼성⋅LG디스플레이에는 악재, 중국 BOE⋅GVO⋅티안마 등에게는 최고의 호재다. 그만큼 삼성⋅LG디스플레이를 따라잡을 수 있는 시간을 벌기 때문이다.

④ 폴리이미드(PI) 바니시용 소재

이번에 일본 정부가 규제 대상으로 이름을 올린 플루오린 PI는 아직 시장이 개화하지 않은 폴더블 OLED용 소재다. OLED용 기판 소재로 사용되는 유색 PI 및 바니시(Varnish⋅액상)는 아직 제재 대상에 오르지 않았다. 이들은 폴더블 OLED는 물론, 일반 스마트폰용 OLED 생산에도 필수적으로 사용되기 때문에 플루오린 PI 대비 시장에 주는 충격파가 훨씬 크다.

유색 PI 바니시는 SKC코오롱PI 및 에스유머티리얼즈(삼성디스플레이⋅우베코산 합작) 가 국내 공장에서 생산하고 있다. 그러나 역시 원재료는 일본 가네카와 우베코산에서 가져와야 한다.

업계 관계자는 “PI 바니시를 국내 공장에서 완제품을 만드는 정도에 그친다”며 “이를 제조하기 위한 원부자재는 모두 일본에서 수입해와야 하는 실정”이라고 말했다.

⑤ 광감응성 PI(PSPI)

광감응성 PI는 OLED의 격벽(뱅크), 즉 화소와 화소를 구분하고 전극층을 보호하는데 사용하는 소재다. 국내 업체들도 상당수 개발하기는 했으나 아직 상용 제품은 일본 도레이에 상당부분 의존하고 있다. 아직 도레이 만한 품질을 내는 PSPI가 국내서는 개발되지 못했다.

PSPI 역시 디스플레이 생산에 필수적으로 사용된다는 점에서 일본 수출길이 막힐 경우, 단기적인 충격이 상당하다. 다만, 앞서 열거한 다른 소재들에 비하면 국산화 가능성이 상대적으로 높은 것으로 평가된다.

업계 관계자는 “삼성디스플레이가 이미 2012년부터 PSPI 국산화를 추진해왔기 때문에 급박한 상황이라면 어떻게든 대체 회사를 만들어낼 것”이라고 설명했다.