무게 줄일수록 연비 올라가는데… 정확도·신뢰성·안정성 발목

자동차 업계가 반도체 무게 줄이기에 나섰다. 손톱만한 반도체지만 수백개가 들어가는 만큼 무게를 줄여 주행거리를 늘리겠다는 전략이다.

하지만 안정성·신뢰성을 만족하면서 무게를 줄이기가 어렵고, 줄일수록 정확도가 떨어진다는 점이 발목을 잡고 있다.

센서 수가 늘어날수록 무게도 증가한다

자동차의 주행거리는 차량의 무게와 반비례한다. 배터리의 용량이 같다고 가정하면 차가 가벼울수록 주행거리가 늘어난다.

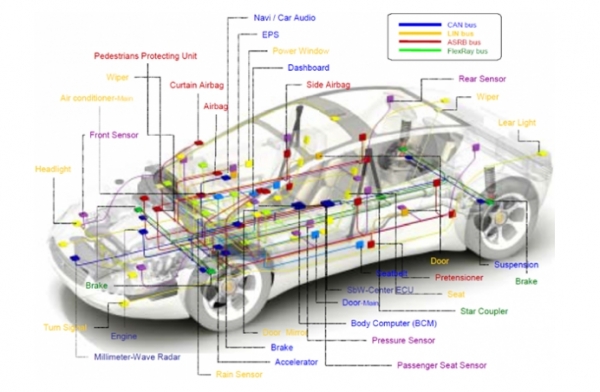

현재 자동차 한 대에는 60~100개의 센서가 들어간다.

첨단운전자지원시스템(ADAS) 등 자율주행 기능이 추가될수록 차량에는 더 많은 센서가 내장된다. 주행 환경과 차량 내 환경을 사람이 판단해 조절하듯, 이를 측정할 수 있는 수백개의 센서가 필요하기 때문이다. 차량 내 이산화탄소(CO2) 양을 검출해 일정 농도 이상이면 경고를 보내주는 식이다.

배터리로 구동하는 자동차에는 또 각 배터리 셀의 상태를 별도로 모니터링하는 센서가 담긴다. 이렇다보니 ADAS를 지원하는 전기차(EV)나 하이브리드차(HEV) 등에는 600개 이상의 센서가 내장된다.

뿐만 아니다. 여름철 고속도로를 달리고 나면 앞 유리창에 수십마리의 벌레가 부딪혀 죽어있는 것을 볼 수 있다. 같은 현상이 전방을 향하고 있는 카메라와 라이다(LiDAR), 레이더(RADAR)에도 발생한다. 이 센서들의 상태를 점검할 또다른 센서가 필요한 셈이다.

BMW 5 시리즈는 40년간 무게가 50% 증가했고, 폴크스바겐의 골프 시리즈는 골프SE에서 전기차인 e-골프로 넘어올 때 전자 시스템의 무게만 32% 늘었다.

차량용 반도체 업계 관계자는 “이전까지 차량용 반도체는 몇의 전류에서 쓸 수 있는지가 중요했지만, 현재는 전력(W)을 얼마나 소모하는지가 더 중요하다”며 “더 많은 반도체가 들어갈수록 전체 무게와 전력소모량이 늘어난다”고 말했다.

정확도를 높일 것인가 무게를 줄일 것인가

자동차 업계가 값비싼 프로그래머블반도체(FPGA)를 선호하는 이유도 이 때문이다. FPGA는 특정 블록(Block)을 제외하고 원하는 기능을 담을 수 있는 반도체로, 단일 칩으로 여러 반도체를 대체할 수 있어 전체 전력소모량을 줄일 수 있다.

문제는 FPGA를 써 전체 센서 수를 줄이면 무게는 감소시킬 수 있어도 정확도가 떨어진다는 점이다. 센서가 많을수록 더 빠르고 정확한 결과를 얻을 수 있다. 센서에서 들어온 데이터를 처리하는 컴퓨팅 성능을 높이지 않아도 된다는 얘기다.

예를 들어 차량 전방에 카메라 1개를 넣으면 전방을 평면으로밖에 인식하지 못한다. 하지만 카메라 2개를 달면 각 카메라에서 찍은 이미지를 결합, 3차원(3D) 이미지를 만들 수 있다. 2D 이미지를 라이다로부터 얻은 3D 이미지와 결합하려면 이를 3D로 변환해주는 알고리즘이 추가로 필요한 셈이다.

설계자산(IP) 업계 관계자는 “사람도 한 번에 여러 가지 일을 하면 효율이 떨어지듯, 센서도 각 역할마다 군데군데 들어가는 게 정확도가 높다”며 “센서 숫자를 줄이면 정확도를 낮아지는 것을 감안, 센서 데이터를 처리하는 별도의 센서 허브를 곳곳에 넣는 방안도 검토되고 있다”고 말했다.

사람 한 명 무게 전선… 줄일 수 있는 환경이 아니다

더 큰 문제는 각종 전자 부품을 연결하는 와이어하네스(wire harness)다.

고급 승용차에는 100개 이상의 전자제어장치(ECU)와 500개의 발광다이오드(LED), 수십개의 전자 모듈이 들어간다. 이를 일일이 연결하기 위해 68㎏ 가량의 와이어하네스가 들어간다. 사람 한 명 무게와 비슷하다.

자동차 업계 관계자는 “고급 승용차 1대에는 1500~2000개의 구리 와이어가 들어가는데, 길이만 1마일(1.6㎞) 이상”이라며 “광섬유 등 전선의 종류나 소재를 바꾸려는 연구개발이 진행되고 있지만, 공간·비용 측면에서 현재의 구리 도체를 대체하기가 어렵다”고 말했다.

이를 개선할 수 있는 게 회로 배선이다. 회로 배선을 효율화하려면 인쇄회로기판(PCB)부터 전자 부품의 배치까지 모두 고려해 차량 내부를 설계해야한다.

전선의 무게를 줄이려면 한 부품과 여러 개의 다른 부품을 연결하는 것이 아닌 한 부품과 한 부품을 일대일로 연결하는 게 최적의 방법이다. 하지만 차량용 전자부품 표준이 요구하는 신뢰성과 안전성을 만족하려면 같은 역할을 하는 부품이 하나 더 들어가야한다. 애초에 전선 수를 크게 줄이기가 어려운 셈이다.

업계 관계자는 “ISO 26262의 ASIL D등급을 만족하려면 같은 역할을 하는 부품이 2개 들어가야하는데, 하나의 전선으로 두 개의 부품을 모두 연결할 경우 신뢰성이 100% 보장되지 않는다”며 "전선부터 인쇄회로기판(PCB)까지 대체 소재 개발이 불가피하다"고 말했다.