웨이퍼 이송 시간 10분의1로 줄이고, 디스플레이 생산성 4배 높인다

반도체·디스플레이 생산 라인을 사람이 아닌 인공지능(AI)이 운영하면 생산성을 얼마나 높일 수 있을까.

반도체·디스플레이 생산 라인에는 웨이퍼와 패널을 옮기는 웨이퍼 이송 설비(OHT)와 패널 이송 설비(Stocker)가 들어간다.

평소 이들 설비는 제조사가 짜놓은 사전 계획대로 운영되지만 기계 고장, 생산 지연, 레시피 변경 등 사건(Event)이 발생하면 현장 엔지니어가 임기응변식으로 운영을 조절한다. 현장 엔지니어의 능력에 따라 수율·생산성이 좌우되는 셈이다.

생산 라인이 복잡해질수록 문제는 심각해진다. D램을 기준으로 이전까지 1개 공장 안에는 1개 라인만 구축돼 OHT 300개 정도만 운영하면 됐다.

하지만 공정이 추가되고 설비 투자 비용이 늘어나면서 업계는 하나의 공장 안에 여러 개의 라인이 있는 메가 팹(Mega fab)을 세우기 시작했다. 메가 팹에는 적어도 500대의 OHT가 들어가 계획대로 운영하기도 벅차다.

이 이송설비를 AI가 운영하도록 하면 생산 시간을 10배 이상 단축할 수 있다는 연구 결과가 나왔다.

장영재 한국과학기술원(KAIST) 교수는 최근 개최된 한국반도체디스플레이기술학회 춘계학술대회에서 이와 같은 연구결과를 발표했다.

기계학습(ML), 심층학습(DL) 등 기존 AI 기술은 빅데이터에서 특정 패턴을 추출해 알고리즘으로 만든다. 데이터가 충분하지 않으면 그만큼 알고리즘의 정확도도 떨어진다.

장 교수는 데이터가 없어도 스스로 시행착오를 겪으면서 알고리즘을 짜는 강화학습(Reinforcement learning)을 OHT 시스템에 통합했다. 현장 엔지니어가 이렇게 저렇게 라인을 운영해보면서 노하우를 쌓듯, AI도 경험을 통해 알고리즘을 고도화한다.

이 강화학습 알고리즘은 생산 데이터와 장비 내 로그 데이터를 모두 활용한다. 공정 레시피가 바뀔 때마다 각 장비의 설정도 바뀌어야하는데 조금만 설정값이 틀어져도 계획대로 장비가 움직이지 않고, 생산성도 떨어지기 때문이다.

장 교수는 “제조사들은 이제껏 생산 운영에 대한 데이터만 가지고 공정에 대한 사전 계획을 짜왔고, 이제 막 각 장비의 로그 데이터에 접근하기 시작했다”며 “생산 데이터와 장비 데이터를 모두 활용하면 AI가 생산은 물론 각 장비까지 이해할 수 있다”고 말했다.

강화학습 알고리즘의 학습 과정은 가상 환경에서 OHT 300대가 들어간 생산 라인을 운영해보는 시뮬레이션 기법을 활용했다. 현장 엔지니어가 숙달되기 위해서는 최소 수년이 필요하지만, 알고리즘을 개발하는 데는 2~3일밖에 걸리지 않았다.

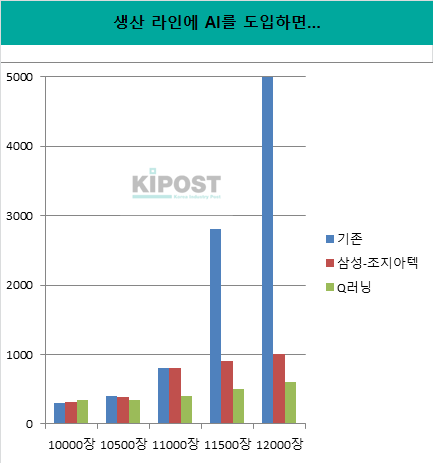

그 결과 OHT의 웨이퍼 이송 시간을 10분의1로 단축할 수 있었다. 삼성전자와 조지아공대가 진행했던 연구보다 월등히 좋은 결과다. 특히 강화학습 알고리즘은 웨이퍼 처리량이 많을수록, 라인이 복잡할수록 이송 시간을 크게 줄이는 것으로 나타났다.

장 교수 연구팀은 신성이엔지와 함께 디스플레이 패널 이송 설비에도 강화학습을 적용했다.

유기발광다이오드(OLED) 생산 라인은 디스플레이 구조가 복잡해 그만큼 이송 설비가 많이 들어간다. 현재는 1개 라인마다 2개의 이송 설비가 설치되고, 가운데 공유 공간(Share zone)을 벽 삼아 좌우로 움직인다.

연구팀은 쉐어존을 없애고 강화학습 알고리즘이 생산라인의 이동을 이미지화해 스스로 학습하게 했고, 그 결과 생산성을 4배 높일 수 있었다.

물론 AI를 무작정 생산 라인에 도입할 수는 없다. 기본적으로 자동화가 돼있어 데이터를 수집해 상관관계를 파악하는 데이터 마이닝(data mining)을 할 수 있어야 한다. 아직 대부분의 제조사들은 전 라인 자동화는 커녕, 생산 데이터를 엑셀 파일로 일일이 저장하는 수준에 불과하다.

장 교수는 “미적분도 탄젠트와 코사인부터 알아야 할 수 있는 것처럼, AI도 적용하는 순서가 있다”며 “반도체나 디스플레이 등 생산라인의 대부분이 자동화된 곳에 적용해야 효과를 볼 수 있다”고 설명했다.